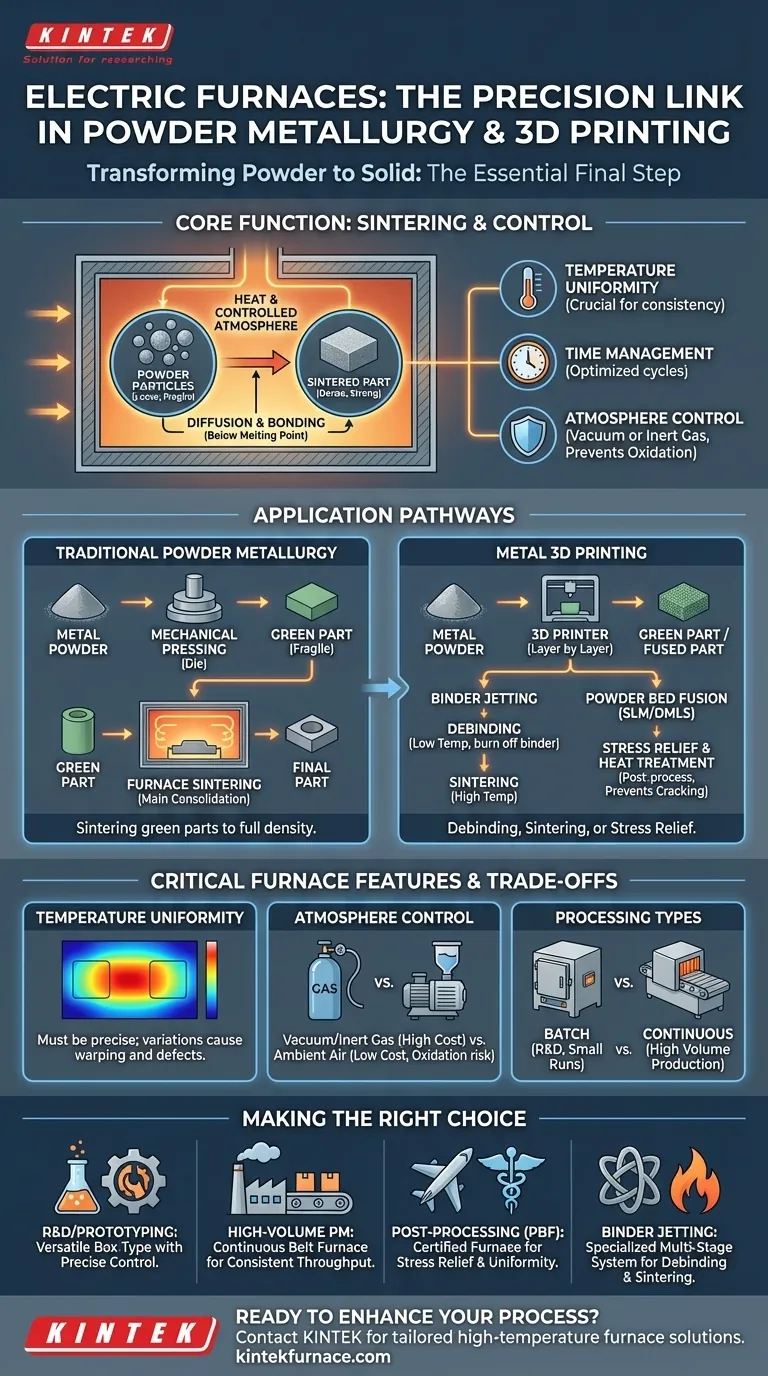

I forni elettrici svolgono un ruolo fondamentale nella metallurgia delle polveri e nella stampa 3D, fornendo ambienti controllati ad alta temperatura essenziali per i processi di sinterizzazione, fusione e trattamento termico.Nella metallurgia delle polveri, consentono di creare componenti metallici densi e resistenti attraverso la sinterizzazione e la pressatura a caldo, mentre nella stampa 3D facilitano la fusione strato per strato delle polveri metalliche in geometrie complesse.Questi forni sono stati progettati per soddisfare esigenze specifiche, come ambienti sotto vuoto per materiali sensibili all'ossidazione o un preciso riscaldamento a induzione per applicazioni energetiche localizzate.La loro versatilità supporta settori che vanno dall'automotive all'aerospaziale, garantendo componenti di alta qualità, privi di difetti e con proprietà meccaniche migliorate.

Punti chiave spiegati:

-

La sinterizzazione nella metallurgia delle polveri

- I forni elettrici riscaldano le polveri metalliche compattate al di sotto del loro punto di fusione, consentendo alle particelle di legarsi e formare componenti solidi e densi.

- I forni a storta ad atmosfera sono particolarmente utili per controllare gli ambienti gassosi (ad esempio, idrogeno o azoto) per evitare l'ossidazione durante la sinterizzazione.

- Le applicazioni includono parti automobilistiche (ad esempio, ingranaggi) e impianti medici, dove la precisione e l'integrità del materiale sono fondamentali.

-

Pressatura a caldo per una maggiore densità

- Combina calore e pressione per comprimere le polveri metalliche, riducendo la porosità e migliorando la resistenza meccanica.

- Ideale per materiali avanzati come il carburo di tungsteno o le leghe di titanio utilizzate nei componenti aerospaziali.

-

Stampa 3D (produzione additiva)

-

La sinterizzazione laser selettiva (SLS) e il binder jetting si basano su forni elettrici per la post-elaborazione:

- La SLS utilizza forni per fondere strati di polvere nelle forme finali.

- Il getto di legante richiede la sinterizzazione per rimuovere i leganti e solidificare la parte stampata.

- Consente di ottenere geometrie complesse (ad esempio, strutture reticolari) non realizzabili con i metodi tradizionali.

-

La sinterizzazione laser selettiva (SLS) e il binder jetting si basano su forni elettrici per la post-elaborazione:

-

Tipi di forni specializzati

- Forni a vuoto:Prevenire la contaminazione durante la brasatura o la sinterizzazione di metalli reattivi (ad es. titanio).

- Forni a induzione:Offrono un riscaldamento localizzato per una distorsione minima, utile nella produzione di pezzi di precisione.

- Forni a cassetta:Versatile per la ricottura, la tempra o il trattamento in soluzione per migliorare le proprietà del materiale come la durezza.

-

Applicazioni specifiche per l'industria

- Automotive:Cuscinetti e ingranaggi sinterizzati.

- Aerospaziale:Leghe ad alta temperatura per pale di turbine.

- Medico:Impianti porosi che favoriscono l'integrazione ossea.

-

Vantaggi rispetto ai metodi tradizionali

- Efficienza energetica grazie al riscaldamento mirato (induzione).

- Riduzione degli scarti di materiale rispetto alla produzione sottrattiva.

- Scalabilità dalla ricerca di laboratorio (piccoli forni a tubo) alla produzione industriale (forni continui).

Avete considerato come il passaggio ai forni elettrici si allinei con gli obiettivi di sostenibilità?La loro precisione riduce lo spreco di energia, mentre le tecniche additive riducono al minimo l'uso di materie prime, fattori chiave per una produzione eco-consapevole.Queste tecnologie rivoluzionano tranquillamente i settori unendo precisione ed efficienza delle risorse.

Tabella riassuntiva:

| Applicazione | Processo chiave | Vantaggi |

|---|---|---|

| Metallurgia delle polveri | Sinterizzazione e pressatura a caldo | Componenti densi e resistenti; controllo dell'ossidazione (ad esempio, ingranaggi, impianti medici) |

| Stampa 3D | Post-processing (SLS, binder jet) | Geometrie complesse; riduzione degli scarti di materiale |

| Riscaldamento specializzato | Forni a vuoto/ad induzione/box | Sinterizzazione senza contaminazione; riscaldamento localizzato; trattamenti termici versatili |

| Casi d'uso del settore | Automotive, Aerospaziale, Medicale | Leghe ad alta temperatura; impianti porosi; parti di precisione |

Aggiornate il vostro laboratorio con soluzioni di riscaldamento di precisione! Grazie a un'eccezionale attività di ricerca e sviluppo e alla produzione interna, KINTEK offre forni elettrici avanzati su misura per la metallurgia delle polveri e la stampa 3D.Sia che abbiate bisogno di ambienti sottovuoto per metalli reattivi o di un riscaldamento a induzione per parti complesse, i nostri sistemi sistemi a muffola, a tubo, rotanti e CVD/PECVD offrono una profonda personalizzazione per soddisfare le vostre esigenze. Contattateci oggi stesso per discutere di come la nostra tecnologia possa migliorare l'efficienza e la sostenibilità della vostra produzione.

Prodotti che potresti cercare:

Finestre di osservazione ad alto vuoto per processi privi di contaminazione Passaggi elettrodici di precisione per sistemi di riscaldamento controllati Reattori diamantati MPCVD per la sintesi di materiali avanzati Forni rotativi PECVD per la deposizione uniforme di film sottili

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati