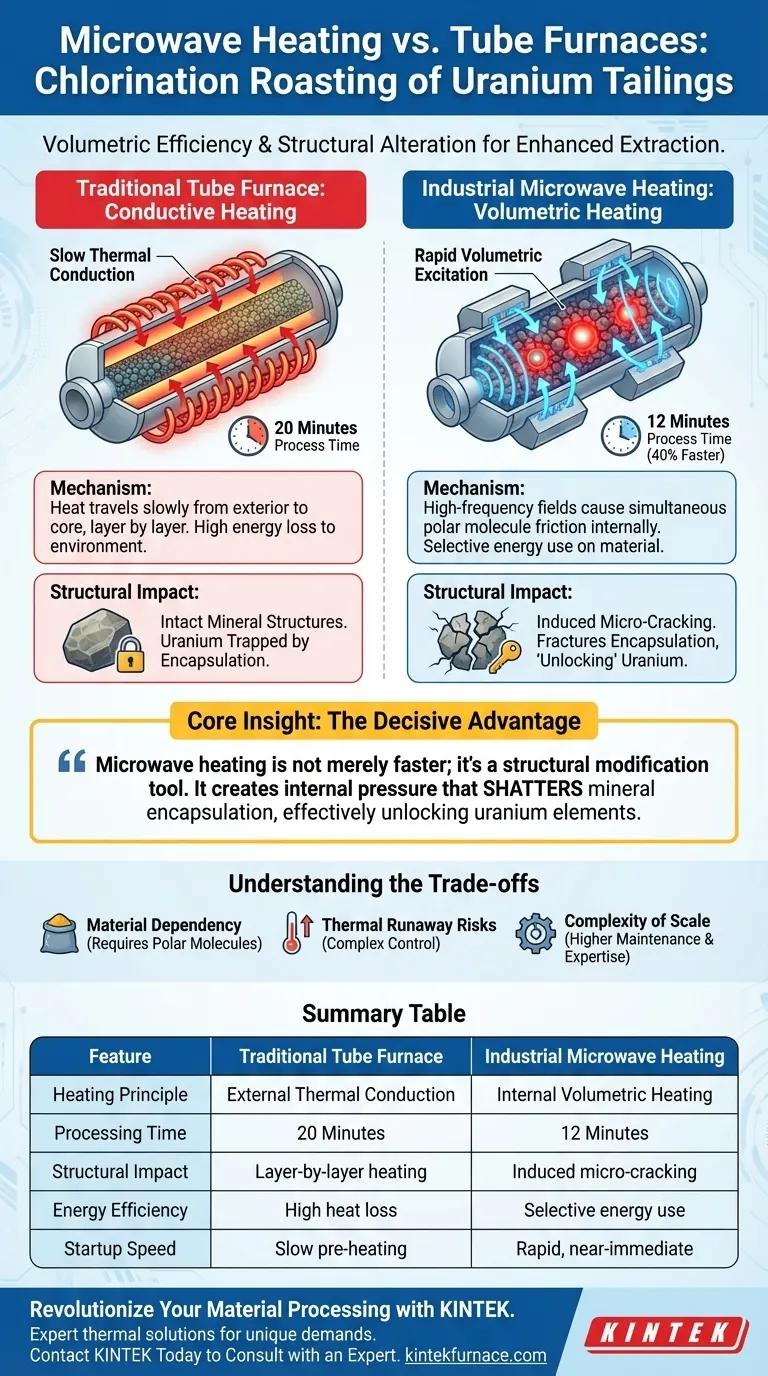

Il riscaldamento a microonde industriale trasforma fondamentalmente il processo di arrostimento attraverso il trasferimento volumetrico di energia. A differenza dei tradizionali forni a tubo che si basano sulla conduzione termica lenta, strato per strato, le apparecchiature a microonde eccitano direttamente le molecole polari all'interno dei residui di uranio. Questo meccanismo riduce il tempo di riscaldamento da 20 minuti a soli 12 minuti, generando al contempo uno stress termico interno che frattura fisicamente le strutture minerali per esporre l'uranio.

Concetto chiave: Il vantaggio decisivo del riscaldamento a microonde non è solo la velocità, ma l'alterazione strutturale. Generando calore dall'interno, crea una pressione interna che frantuma l'incapsulamento minerale, "sbloccando" efficacemente gli elementi di uranio che il riscaldamento esterno tradizionale lascerebbe intrappolati.

Il Meccanismo di Efficienza

Riscaldamento Volumetrico vs. Conduttivo

I tradizionali forni a tubo operano secondo un principio di conduzione. Il calore deve viaggiare lentamente dall'esterno del materiale al nucleo, strato per strato.

I sistemi industriali a microonde utilizzano il riscaldamento volumetrico. Campi elettromagnetici ad alta frequenza penetrano nel materiale, causando attrito ad alta velocità tra le molecole polari in tutto il volume contemporaneamente.

Applicazione Selettiva dell'Energia

Le microonde non riscaldano prima l'aria o il contenitore; agiscono direttamente sulle fasi che assorbono le microonde all'interno dei residui. Ciò garantisce che l'energia venga spesa esattamente dove è necessaria, sul minerale stesso, piuttosto che essere sprecata nell'ambiente circostante.

Rompere la Barriera Minerale

Creazione di Stress Termico

Poiché il riscaldamento a microonde genera calore in situ (all'interno del materiale), la temperatura interna spesso aumenta più velocemente della temperatura superficiale. Ciò crea un significativo gradiente di temperatura tra il nucleo e l'esterno della particella.

Micro-fratture Indotte

Questo gradiente termico genera un intenso stress termico all'interno dei residui. Lo stress alla fine supera la resistenza del materiale, causando la formazione di micro-fratture nell'intera struttura minerale.

Esposizione dell'Elemento Target

Queste micro-fratture sono critiche per il processo di estrazione. Rompono le strutture minerali di incapsulamento che tipicamente schermano l'uranio. Frantumando queste barriere, il processo a microonde apre percorsi per il successivo lisciviamento acido per raggiungere e sciogliere l'uranio in modo più efficace.

Velocità Operativa e Produttività

Drastica Riduzione dei Tempi di Lavorazione

Viene eliminato il ritardo intrinseco del riscaldamento conduttivo. Secondo i dati, il passaggio al riscaldamento a microonde riduce la durata dell'arrostimento da 20 minuti a 12 minuti.

Avvio Immediato

I forni tradizionali richiedono spesso lunghi cicli di preriscaldamento per raggiungere temperature stabili. I sistemi a microonde offrono un rapido aumento della temperatura, consentendo al sistema di raggiungere l'efficienza operativa quasi immediatamente.

Comprendere i Compromessi

Dipendenza dal Materiale

Il riscaldamento a microonde dipende fortemente dalle proprietà dielettriche del materiale. Se i residui di uranio contengono poche molecole polari o mancano di fasi che assorbono le microonde, i guadagni di efficienza sopra descritti saranno significativamente ridotti o inesistenti.

Rischi di Fuga Termica

Poiché il riscaldamento avviene internamente e rapidamente, il controllo è più complesso rispetto ai forni tradizionali. Senza un monitoraggio preciso, possono formarsi "punti caldi" in cui le temperature aumentano in modo incontrollabile, alterando potenzialmente la composizione chimica oltre i parametri di arrostimento desiderati.

Complessità della Scala

Mentre un forno a tubo è meccanicamente semplice, le apparecchiature industriali a microonde coinvolgono magnetron e guide d'onda complessi. Ciò richiede un livello più elevato di manutenzione tecnica e competenza dell'operatore per garantire prestazioni costanti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per decidere se il passaggio al riscaldamento a microonde industriale sia la mossa ingegneristica giusta per la tua struttura, considera i tuoi vincoli primari:

- Se il tuo obiettivo principale è aumentare la produttività: La riduzione del 40% del tempo di riscaldamento (da 20 min a 12 min) offre un percorso diretto per l'elaborazione di volumi maggiori senza aumentare l'impronta della struttura.

- Se il tuo obiettivo principale è la resa di estrazione: La creazione di micro-fratture e la rottura delle strutture di incapsulamento forniranno probabilmente tassi di recupero più elevati durante la fase di lisciviamento.

- Se il tuo obiettivo principale è la semplicità operativa: I forni a tubo tradizionali rimangono un'opzione robusta e a bassa manutenzione per materiali che non richiedono fratture strutturali per rilasciare l'uranio.

Il riscaldamento a microonde non è semplicemente un forno più veloce; è uno strumento di modifica strutturale che prepara il minerale per la massima efficienza di estrazione.

Tabella Riassuntiva:

| Caratteristica | Forno a Tubo Tradizionale | Riscaldamento Industriale a Microonde |

|---|---|---|

| Principio di Riscaldamento | Conduzione Termica Esterna | Riscaldamento Volumetrico Interno |

| Tempo di Lavorazione | 20 Minuti | 12 Minuti (40% più veloce) |

| Impatto Strutturale | Riscaldamento strato per strato | Micro-fratture e fratture indotte |

| Efficienza Energetica | Elevata perdita di calore verso l'ambiente | Uso selettivo dell'energia sul materiale |

| Velocità di Avvio | Lenti cicli di preriscaldamento | Avvio rapido, quasi immediato |

Rivoluziona la Lavorazione dei Tuoi Materiali con KINTEK

Il tuo laboratorio o la tua struttura è pronto a passare dal lento riscaldamento conduttivo ai sistemi volumetrici ad alta efficienza? KINTEK fornisce soluzioni termiche all'avanguardia supportate da ricerca e sviluppo e produzione esperti.

La nostra vasta gamma comprende sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le esigenze dielettriche e strutturali uniche dei tuoi materiali specifici. Sia che tu miri ad aumentare la produttività o a migliorare le rese di estrazione nella lavorazione specializzata dei minerali, il nostro team è pronto a progettare il forno ad alta temperatura perfetto per le tue esigenze.

Contatta KINTEK Oggi per Consultare un Esperto

Guida Visiva

Riferimenti

- Jinming Hu, Fangdong Zou. Low-Temperature Chlorination-Roasting–Acid-Leaching Uranium Process of Uranium Tailings: Comparison Between Microwave Roasting and Conventional Roasting. DOI: 10.3390/pr13010082

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono alcuni svantaggi dei metodi di riscaldamento elettrico? Costi elevati e dipendenza dalla rete spiegati

- Quale ruolo svolge un forno ad arco imaging nella sintesi di NaMgPO4:Eu? Scoperta rapida di fasi e isolamento dell'olivina

- Qual è lo scopo dello sputtering al magnetron nei rivelatori N-I-P CsPbBr3? Ottimizzare il trasporto di carica e la stabilità

- Come vengono utilizzate le fornaci per il trattamento termico nell'industria automobilistica? Migliorare la durata e le prestazioni dei componenti

- Qual è la funzione principale della compattazione di miscele di PVC e ossido metallico? Migliorare l'efficienza della declorurazione

- Come funziona una fornace a più velocità? Ottieni il massimo comfort ed efficienza

- Quali sono le funzioni primarie di un dilatometro di alta precisione nella duttilità a caldo? Ottimizzare la precisione della colata dell'acciaio

- Qual è il ruolo dei forni per trattamenti termici nella produzione di utensili? Sbloccare la precisione per durezza e durata