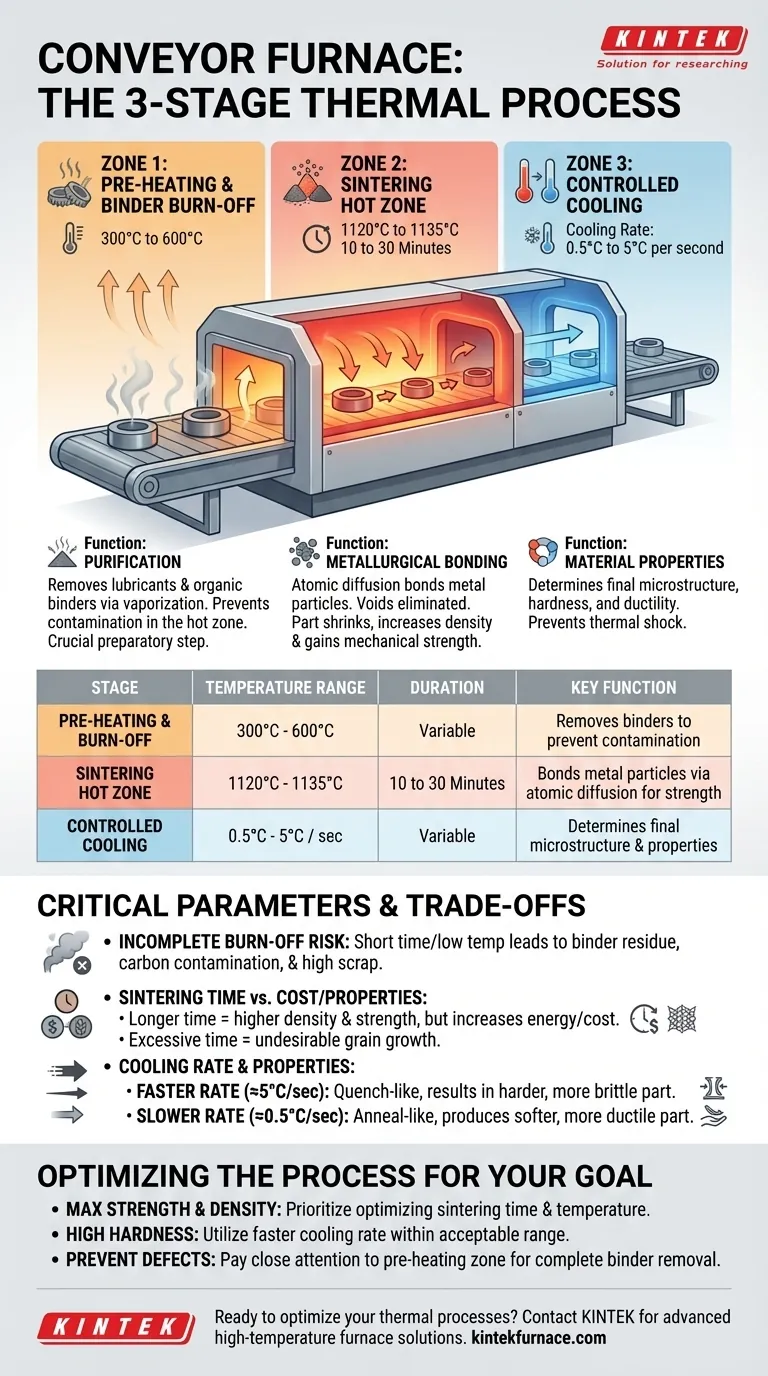

In un forno a nastro trasportatore, i pezzi attraversano un processo termico a tre stadi progettato per la sinterizzazione o la brasatura. Le fasi sono una zona di preriscaldamento a bassa temperatura per la purificazione, una zona ad alta temperatura per il legame metallurgico e una zona finale per il raffreddamento controllato al fine di ottenere le proprietà del materiale desiderate.

Il viaggio attraverso un forno a nastro trasportatore non riguarda semplicemente il riscaldamento e il raffreddamento. È una trasformazione termica precisa, multi-zona, che trasforma metodicamente la polvere compattata o i componenti assemblati in un unico pezzo robusto e funzionale.

Spiegazione del Processo Termico a Tre Zone

Un forno a nastro trasportatore funziona spostando i pezzi a velocità costante attraverso zone di temperatura distinte. Ogni zona svolge una funzione critica nel processo di produzione complessivo, più comunemente per la sinterizzazione di parti in metallo in polvere.

Zona 1: Preriscaldamento ed Eliminazione del Legante (300°C - 600°C)

La prima fase è un passaggio preparatorio cruciale. Prima che i pezzi possano essere sinterizzati ad alte temperature, tutti i lubrificanti o i leganti organici utilizzati durante la fase di compattazione della polvere devono essere rimossi con attenzione.

Il riscaldamento dei pezzi in questo intervallo di temperatura inferiore vaporizza questi composti. Ciò impedisce loro di contaminare la zona di sinterizzazione ad alta temperatura, il che potrebbe altrimenti causare difetti come fuliggine, porosità o legami metallurgici scadenti nel prodotto finale.

Zona 2: Zona Calda di Sinterizzazione (1120°C - 1135°C)

Questo è il cuore del processo in cui avviene il consolidamento effettivo del pezzo. A queste alte temperature, appena al di sotto del punto di fusione del materiale, avviene un processo chiamato diffusione atomica.

Le singole particelle di polvere metallica si legano tra loro, formando forti colli metallurgici tra di esse. Questo processo, noto come sinterizzazione, elimina i vuoti tra le particelle, causando il restringimento del pezzo, l'aumento della densità e l'acquisizione di una significativa resistenza meccanica. Il pezzo rimane in questa zona per da 10 a 30 minuti per garantire che il legame sia completo.

Zona 3: Raffreddamento Controllato (da 0,5°C a 5°C al secondo)

L'ultima fase non riguarda semplicemente il raffreddamento del pezzo. La velocità di raffreddamento è una variabile critica che determina la microstruttura finale e, di conseguenza, le proprietà meccaniche del pezzo, come durezza e duttilità.

Questa velocità di raffreddamento controllata, che va da 0,5°C a 5°C al secondo, è gestita attentamente per prevenire shock termici (che possono causare crepe) e per bloccare la fase metallurgica desiderata.

Comprensione dei Compromessi e dei Parametri Critici

Ottenere un risultato positivo dipende dal bilanciamento dei parametri di ciascuna zona. Un errore in una fase comprometterà l'intero processo.

Il Rischio di Eliminazione Incompleta del Legante

Se la fase di preriscaldamento è troppo breve o la temperatura troppo bassa, il legante potrebbe non essere completamente rimosso. Questo residuo brucerà nella zona calda, portando a contaminazione da carbonio sulla superficie del pezzo e all'interno del forno, creando uno scenario ad alto scarto e alta manutenzione.

Tempo di Sinterizzazione vs. Costi e Proprietà

Un tempo più lungo nella zona calda può aumentare la densità e la resistenza del pezzo. Tuttavia, consuma anche più energia e riduce la produttività, aumentando i costi. Un tempo o una temperatura eccessivi possono anche portare a una crescita indesiderata dei grani, che a volte può ridurre la tenacità del materiale.

Velocità di Raffreddamento e Proprietà Meccaniche

La scelta della velocità di raffreddamento è un compromesso diretto tra durezza e duttilità.

- Una velocità di raffreddamento più rapida (più vicina a 5°C/sec) agisce come una tempra, risultando in un pezzo più duro ma potenzialmente più fragile.

- Una velocità di raffreddamento più lenta (più vicina a 0,5°C/sec) è simile a una ricottura, producendo un pezzo più morbido e più duttile, più facile da lavorare.

Ottimizzare il Processo per il Tuo Obiettivo

Per configurare correttamente un processo in un forno a nastro trasportatore, è necessario partire dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è la massima resistenza e densità del pezzo: Dai la priorità all'ottimizzazione del tempo e della temperatura di sinterizzazione, garantendo una diffusione atomica completa senza causare una crescita eccessiva dei grani.

- Se il tuo obiettivo principale è ottenere un'elevata durezza: Utilizza una velocità di raffreddamento più rapida all'interno dell'intervallo accettabile per il tuo materiale per bloccare una microstruttura dura, simile alla martensite.

- Se il tuo obiettivo principale è prevenire difetti e garantire la coerenza: Presta la massima attenzione alla zona di preriscaldamento, garantendo tempo sufficiente per la completa rimozione del legante prima che i pezzi entrino nella sezione ad alta temperatura.

In definitiva, padroneggiare questo processo significa considerare il forno a nastro trasportatore non come un forno, ma come uno strumento per una precisa ingegneria della scienza dei materiali.

Tabella Riassuntiva:

| Fase | Intervallo di Temperatura | Durata | Funzione Chiave |

|---|---|---|---|

| Preriscaldamento ed Eliminazione del Legante | 300°C - 600°C | Variabile | Rimuove lubrificanti e leganti per prevenire contaminazioni |

| Zona Calda di Sinterizzazione | 1120°C - 1135°C | 10 - 30 minuti | Lega le particelle metalliche tramite diffusione atomica per resistenza e densità |

| Raffreddamento Controllato | 0,5°C - 5°C al secondo | Variabile | Determina la microstruttura finale e le proprietà meccaniche come durezza e duttilità |

Pronto a ottimizzare i tuoi processi termici con precisione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate per il tuo laboratorio. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—è completata da solide capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu stia sinterizzando, brasando o sviluppando nuovi materiali, possiamo aiutarti a ottenere risultati superiori con attrezzature affidabili ed efficienti. Contattaci oggi per discutere di come i nostri forni possono migliorare l'efficienza della tua produzione e la qualità dei pezzi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori