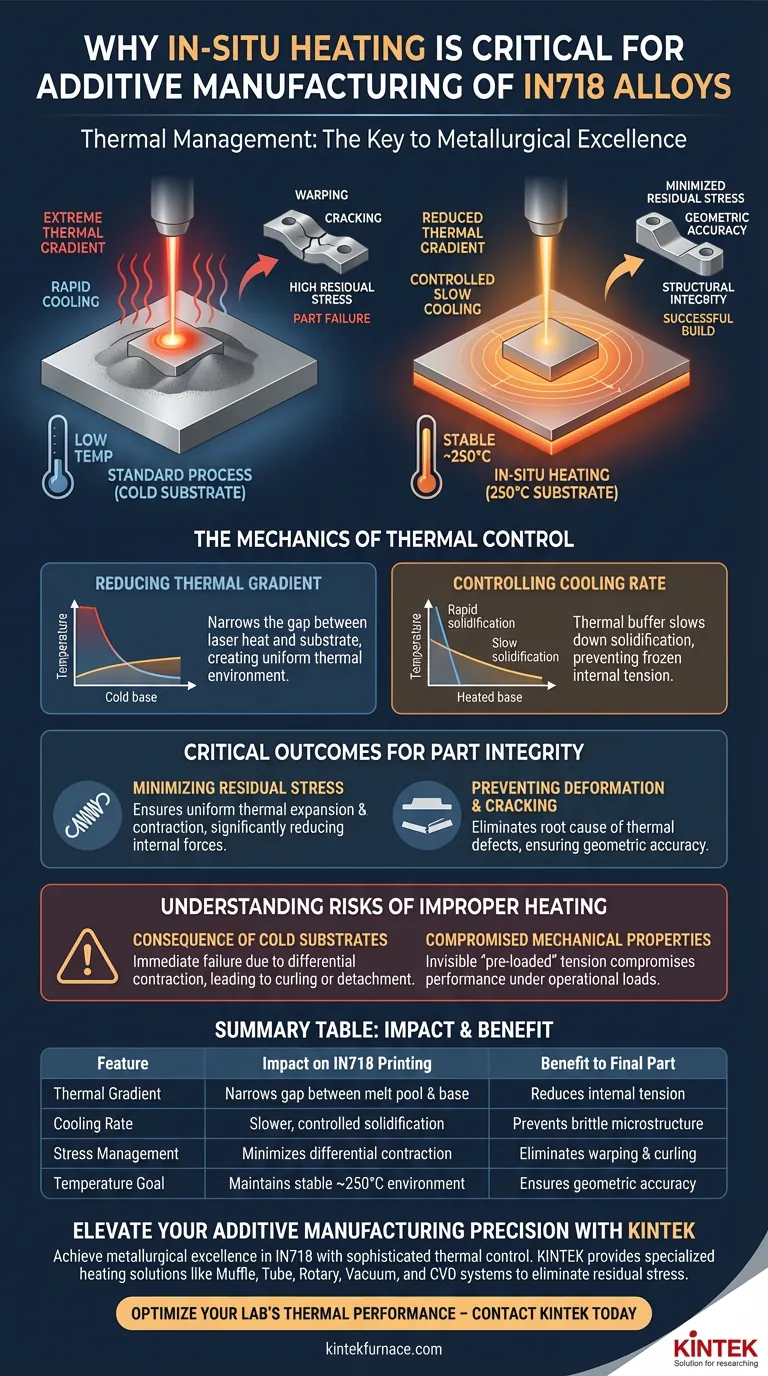

La gestione termica è il fattore critico nella produzione additiva di successo di superleghe come l'IN718. Una piastra di riscaldamento in situ viene integrata per mantenere un ambiente stabile ed elevato, tipicamente intorno ai 250°C, durante tutto il processo di stampa. Questo intervento è necessario per contrastare la fisica estrema della fusione laser, fungendo da difesa primaria contro il cedimento strutturale.

Concetto Chiave Mantenendo una temperatura elevata costante, la piastra di riscaldamento riduce significativamente il gradiente termico tra l'intenso calore del bagno di fusione laser e il substrato. Ciò rallenta la velocità di raffreddamento, che minimizza le sollecitazioni residue e previene efficacemente la deformazione e le cricche che altrimenti affliggono le parti in IN718.

La Meccanica del Controllo Termico

Riduzione del Gradiente Termico

Nella produzione additiva standard, un laser ad alta energia fonde la polvere sopra un substrato solido. Se il substrato è freddo, la differenza di temperatura (gradiente) tra il bagno di fusione e la base è estrema.

Una piastra di riscaldamento in situ mitiga questo problema aumentando la temperatura di base della fondazione a circa 250°C. Ciò riduce il divario tra il materiale fuso e il materiale solido sottostante, creando un ambiente termico più uniforme.

Controllo della Velocità di Raffreddamento

La velocità con cui il metallo solidifica e si raffredda ne determina la struttura interna.

Quando il gradiente di temperatura è elevato, il calore si dissipa troppo rapidamente, causando una rapida solidificazione. La piastra di riscaldamento riscaldata agisce come un tampone termico, rallentando questa velocità di raffreddamento. Questo raffreddamento controllato consente al materiale di assestarsi più naturalmente, piuttosto che essere "congelato" in uno stato di alta tensione.

Risultati Critici per l'Integrità della Parte

Minimizzazione delle Sollecitazioni Residue

Le sollecitazioni residue sono la tensione interna bloccata in una parte causata da dilatazione e contrazione termica non uniforme.

Man mano che vengono aggiunti strati, la piastra di riscaldamento assicura che la dilatazione e la contrazione avvengano in modo più uniforme su tutta la parte. Prevenendo drastici sbalzi di temperatura, le forze interne che normalmente si accumulano durante il processo di stampa sono significativamente ridotte.

Prevenzione di Deformazioni e Cricche

Quando le sollecitazioni residue superano la resistenza del materiale, la parte cede.

Nelle leghe IN718, questo si manifesta spesso come deformazione termica (distorsione o arricciamento) o cricche (fratture all'interno degli strati). La piastra di riscaldamento elimina la causa principale di questi difetti garantendo che il materiale rimanga privo di tensioni durante la costruzione, ottenendo componenti geometricamente accurati e strutturalmente sani.

Comprendere i Rischi di un Riscaldamento Inadeguato

La Conseguenza dei Substrati Freddi

Tentare di stampare IN718 senza una fonte di riscaldamento in situ spesso si traduce in un fallimento immediato della parte.

Gli strati inferiori, a contatto con una piastra fredda, si contraggono rapidamente mentre nuovi strati caldi vengono aggiunti sopra. Questa contrazione differenziale fa sì che la parte si arricci verso l'alto sui bordi, potenzialmente staccandosi completamente dalla piastra di costruzione.

Proprietà Meccaniche Compromesse

Anche se una parte viene stampata con successo su una piastra fredda, potrebbe presentare difetti invisibili.

Le elevate sollecitazioni residue agiscono come una tensione "pre-caricata" all'interno del metallo. Ciò compromette le prestazioni meccaniche del componente finale, rendendolo suscettibile a cedimenti prematuri quando sottoposto a carichi operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo dei tuoi progetti di produzione additiva di IN718, considera queste priorità:

- Se il tuo obiettivo principale è l'Integrità Strutturale: devi utilizzare il riscaldamento in situ per minimizzare le sollecitazioni residue interne che portano a micro-cricche.

- Se il tuo obiettivo principale è l'Accuratezza Geometrica: devi mantenere la temperatura del substrato di 250°C per prevenire la deformazione termica e la distorsione durante la costruzione.

In definitiva, la piastra di riscaldamento in situ non è semplicemente un accessorio, ma un requisito fondamentale per ottenere la solidità metallurgica nei componenti IN718 fabbricati in modo additivo.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Stampa di IN718 | Beneficio alla Parte Finale |

|---|---|---|

| Gradiente Termico | Resta l'intervallo tra bagno di fusione e base | Riduce la tensione interna |

| Velocità di Raffreddamento | Solidificazione più lenta e controllata | Previene la microstruttura fragile |

| Gestione delle Sollecitazioni | Minimizza la contrazione differenziale | Elimina distorsioni e arricciamenti |

| Obiettivo di Temperatura | Mantiene un ambiente stabile di circa 250°C | Garantisce l'accuratezza geometrica |

Migliora la Precisione della Tua Produzione Additiva con KINTEK

Ottenere l'eccellenza metallurgica in IN718 richiede più di semplici laser ad alta energia; richiede un sofisticato controllo termico. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce le soluzioni di riscaldamento specializzate e i sistemi ad alta temperatura necessari per eliminare le sollecitazioni residue e prevenire il cedimento delle parti.

Sia che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD personalizzati, i nostri forni da laboratorio sono progettati per soddisfare le esigenze uniche di gestione termica della produzione additiva avanzata. Non lasciare che la deformazione termica comprometta la tua innovazione.

Ottimizza le Prestazioni Termiche del Tuo Laboratorio — Contatta KINTEK Oggi Stesso

Guida Visiva

Riferimenti

- Lakshmi Ramineni, Ala Qattawi. Residual Stress Mapping in Heat-Assisted Additive Manufacturing of IN 718: An X-Ray Diffraction Study. DOI: 10.1007/s11665-024-09269-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché l'MgO viene utilizzato come stampo rigido per la conversione del PET di scarto in carbonio? Sbloccare strutture porose 3D

- Quali caratteristiche possono essere regolate nei forni da laboratorio in base ai requisiti dell'applicazione? Ottimizza la lavorazione termica del tuo laboratorio

- Qual è la funzione principale di un forno elettrico da laboratorio nella torrefazione dei rifiuti alimentari? Garantire una preparazione accurata del campione

- Quali sono i vantaggi tecnici dell'utilizzo di idrogeno ad alta purezza come atmosfera protettiva? Accelerare il trattamento termico

- Perché è necessario un forno di essiccazione da laboratorio per nanopolveri di ossido di ferro Co-Zr? Proteggere l'integrità e la purezza del materiale

- Quali condizioni di processo fornisce un forno di riscaldamento industriale durante la forgiatura a caldo? Ottimizzare le leghe Fe-Mn-Si

- Qual è lo scopo dell'utilizzo di un sistema di pompaggio ad alto vuoto per film sottili di NiTi? Garantire la stechiometria pura e le prestazioni

- Perché il foglio di niobio viene avvolto attorno alle flange della cavità di niobio? Proteggi le tue guarnizioni UHV durante il trattamento termico