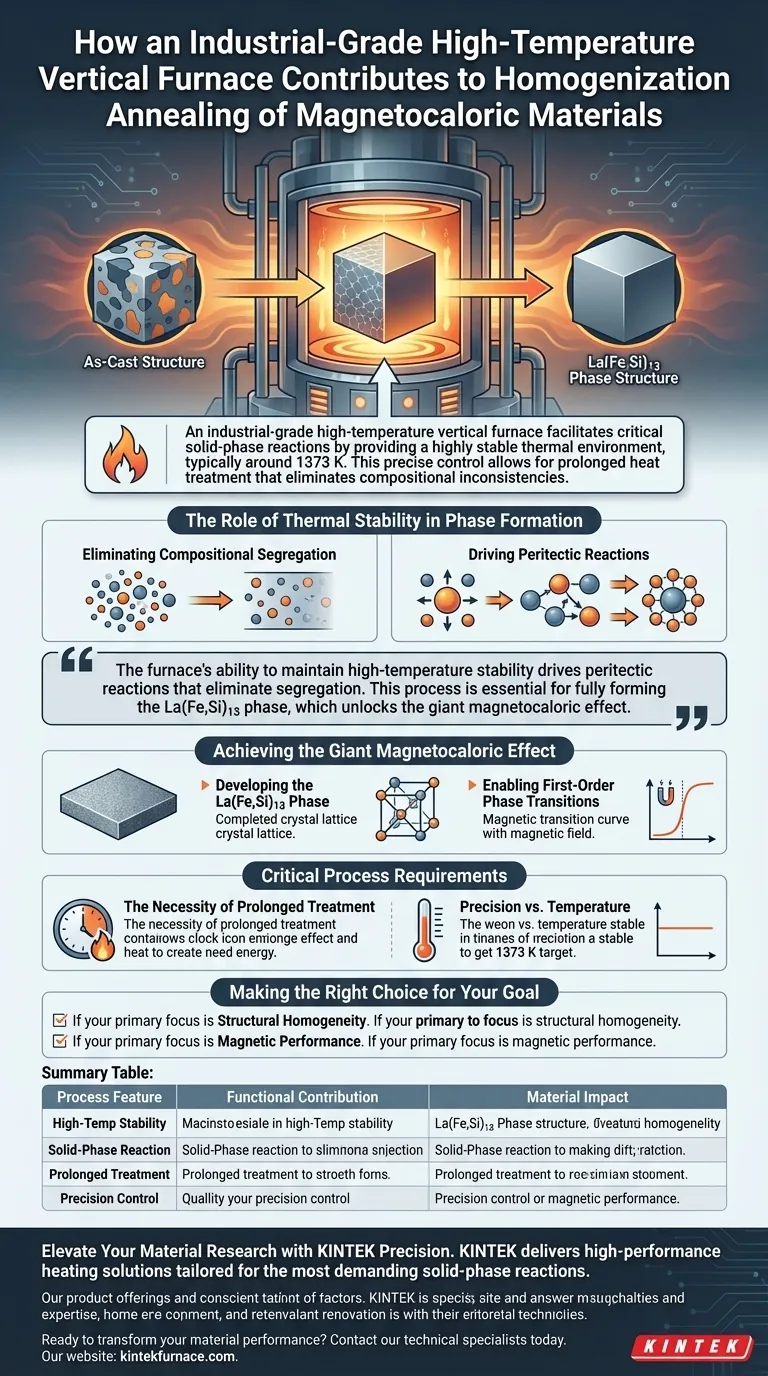

Un forno verticale industriale ad alta temperatura facilita reazioni critiche di fase solida fornendo un ambiente termico altamente stabile, tipicamente intorno ai 1373 K. Questo controllo preciso consente un trattamento termico prolungato che elimina le incongruenze compositive presenti nei materiali grezzi fusi, garantendo che il materiale sviluppi la specifica struttura interna richiesta per alte prestazioni.

La capacità del forno di mantenere la stabilità ad alta temperatura guida le reazioni peritettiche che eliminano la segregazione. Questo processo è essenziale per la completa formazione della fase La(Fe,Si)13, che sblocca l'effetto magnetocalorico gigante.

Il Ruolo della Stabilità Termica nella Formazione delle Fasi

Eliminazione della Segregazione Composizionale

I campioni di lega grezza presentano tipicamente una struttura "allo stato di fusione". In questo stato, il materiale soffre di segregazione composizionale, il che significa che gli elementi chimici non sono distribuiti uniformemente nel solido.

Il forno verticale combatte questo problema fornendo un ammollo termico costante. Questo ambiente ad alta temperatura promuove la diffusione, livellando efficacemente queste incongruenze.

Guida alle Reazioni Peritettiche

Il processo di omogeneizzazione si basa su reazioni di fase solida. Queste sono complesse riorganizzazioni atomiche che richiedono energia sostenuta.

Mantenendo una temperatura di circa 1373 K, il forno crea le condizioni necessarie affinché queste reazioni procedano in modo efficiente. Questa stabilità è cruciale per convertire i componenti iniziali della lega nella struttura finale desiderata.

Ottenere l'Effetto Magnetocalorico Gigante

Sviluppo della Fase La(Fe,Si)13

L'obiettivo finale dell'utilizzo di questo forno è lo sviluppo completo della fase La(Fe,Si)13. Questa specifica struttura cristallina non si forma istantaneamente dopo la fusione.

Richiede il trattamento termico prolungato fornito dal forno verticale per crescere. Il forno garantisce che le reazioni peritettiche necessarie per creare questa fase vengano portate a termine.

Abilitazione delle Transizioni di Fase di Primo Ordine

Le proprietà fisiche del materiale dipendono interamente dal successo del processo di ricottura. Per ottenere l'effetto magnetocalorico gigante, il materiale deve essere in grado di una transizione di fase di primo ordine.

Questa transizione è un risultato diretto della purezza strutturale ottenuta nel forno. Senza l'eliminazione della segregazione e la formazione della fase La(Fe,Si)13, questa caratteristica magnetica sarebbe irraggiungibile.

Requisiti Critici del Processo

La Necessità di un Trattamento Prolungato

L'omogeneizzazione non è istantanea. Il testo sottolinea che è necessario un trattamento termico prolungato per ottenere i risultati desiderati.

Gli operatori devono comprendere che il forno non serve solo a raggiungere una temperatura di picco, ma a mantenerla. Saltare questa durata rischia di lasciare materiale non reagito e segregazione all'interno del campione.

Precisione vs. Temperatura

Il processo mira a un punto termico specifico (1373 K). Ciò implica che la precisione termica è importante quanto la generazione di calore.

Le fluttuazioni di temperatura potrebbero interrompere le reazioni di fase solida. Il grado industriale del forno verticale è prezioso specificamente perché stabilizza questo ambiente contro le variabili esterne.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di ricottura, allinea le operazioni del tuo forno con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è l'Omogeneità Strutturale: Assicurati che il forno sia calibrato per mantenere 1373 K con fluttuazioni minime per eliminare efficacemente la segregazione composizionale.

- Se il tuo obiettivo principale sono le Prestazioni Magnetiche: Dai priorità a cicli di trattamento termico prolungati per garantire che le reazioni peritettiche siano complete, sviluppando pienamente la fase La(Fe,Si)13.

Sfruttando la stabilità di un forno verticale, trasformi leghe fuse incoerenti in materiali magnetocalorici ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica del Processo | Contributo Funzionale | Impatto sul Materiale |

|---|---|---|

| Stabilità ad Alta Temperatura | Mantiene l'ammollo termico a 1373 K | Elimina la segregazione composizionale |

| Reazione di Fase Solida | Guida la diffusione e la riorganizzazione atomica | Guida il completamento della reazione peritettica |

| Trattamento Prolungato | Input di energia sostenuto | Garantisce la completa crescita della fase La(Fe,Si)13 |

| Controllo di Precisione | Minimizza le fluttuazioni termiche | Abilita l'effetto magnetocalorico gigante |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere l'effetto magnetocalorico gigante richiede una stabilità termica senza compromessi che solo un'ingegneria esperta può fornire. KINTEK offre soluzioni di riscaldamento ad alte prestazioni su misura per le reazioni di fase solida più esigenti.

Supportata da R&S e produzione esperte, KINTEK offre forni Muffle, a Tubo, Rotativi, Sottovuoto, CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per le tue esigenze uniche di omogeneizzazione e ricottura. Sia che tu stia sviluppando leghe avanzate o perfezionando le transizioni di fase magnetiche, le nostre attrezzature garantiscono la precisione che la tua ricerca merita.

Pronto a trasformare le prestazioni dei tuoi materiali? Contatta oggi i nostri specialisti tecnici per trovare la soluzione di forno ideale.

Guida Visiva

Riferimenti

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché è necessario il post-trattamento HIP per le ceramiche? Raggiungere zero porosità e massima chiarezza ottica

- Quale intervallo di temperatura può operare un forno a vuoto? Trova la soluzione perfetta per i tuoi materiali

- Perché l'LNMO deve essere essiccato a 100°C in un forno sotto vuoto? Ottimizzare le prestazioni del rivestimento del catodo

- Perché un forno per trattamenti termici ad alto vuoto è essenziale per le superleghe? Sblocca la massima integrità del materiale

- Quali sono i diversi tipi di forni a crogiolo in base al modo in cui viene rimosso il metallo fuso? Una guida ai design a sollevamento (lift-out), a mestolamento (bale-out) e a ribaltamento (tilting)

- Quali metodi vengono utilizzati per il raffreddamento dei pezzi dopo il trattamento termico in forni a vuoto? Ottimizza le proprietà dei tuoi metalli

- Qual è la funzione di un forno di essiccazione sottovuoto nella lavorazione del PDCPD? Ottenere eccellenza nei compositi privi di pori

- Quali sono i componenti principali di un forno per ricottura sotto vuoto? Sistemi essenziali per il trattamento termico di precisione