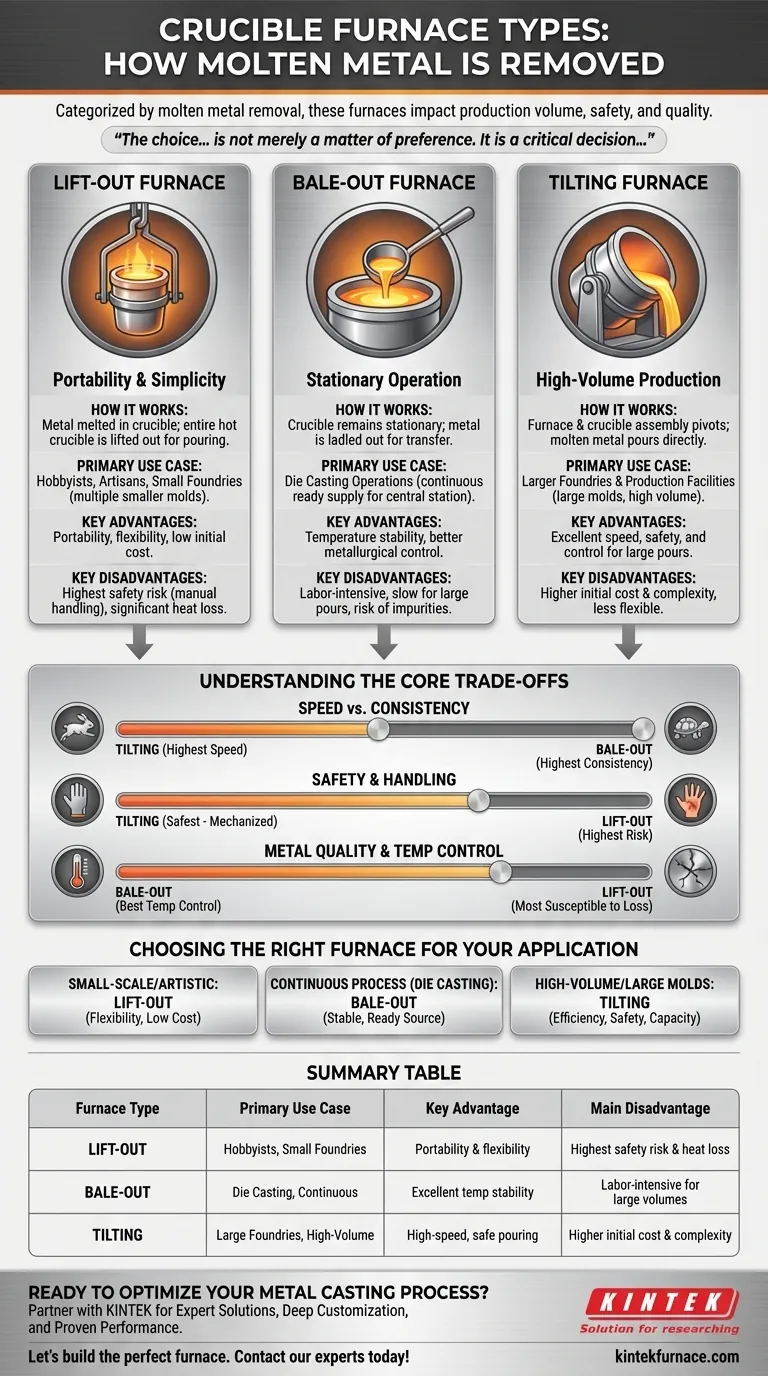

Nelle operazioni di fusione dei metalli, i forni a crogiolo sono classificati in tre tipi distinti in base al modo in cui il metallo fuso viene rimosso dal crogiolo. Questi sono il forno a sollevamento (lift-out), dove l'intero crogiolo viene rimosso per la colata; il forno a mestolamento (bale-out), dove il metallo viene prelevato con una siviera da un crogiolo stazionario; e il forno a ribaltamento (tilting), dove l'intera struttura del forno ruota per versare il metallo direttamente. Ogni design serve una diversa scala operativa e uno scopo differente.

La scelta tra un forno a sollevamento, a mestolamento o a ribaltamento non è semplicemente una questione di preferenza. È una decisione critica che influisce direttamente sul volume di produzione, sulla sicurezza operativa, sull'efficienza energetica e sulla qualità della fusione finale.

Il Forno a Sollevamento (Lift-Out): Portabilità e Semplicità

Il design a sollevamento è il tipo più semplice di forno a crogiolo, spesso preferito nelle operazioni su piccola scala.

Come Funziona

In questa configurazione, il metallo viene fuso all'interno di un crogiolo che si trova all'interno del forno. Una volta che il metallo raggiunge la temperatura desiderata, il coperchio del forno viene aperto e l'intero crogiolo, rovente e pieno di metallo fuso, viene sollevato utilizzando pinze speciali. Viene quindi trasportato allo stampo per la colata.

Caso d'Uso Principale

I forni a sollevamento sono lo standard per hobbisti, artigiani e piccole fonderie che necessitano di colare direttamente in stampi multipli e più piccoli. La loro flessibilità è un vantaggio chiave.

Vantaggi Chiave

Il vantaggio principale è la portabilità. Un singolo forno può servire numerosi stampi situati lontano dall'area del forno. Sono anche relativamente semplici e hanno un costo iniziale inferiore.

Svantaggi Chiave

Questo metodo presenta il rischio per la sicurezza più elevato a causa della necessità di trasportare manualmente un crogiolo di metallo fuso. C'è anche una significativa perdita di calore poiché il crogiolo viene rimosso dalla fonte di calore, il che può influire sulla qualità del metallo se il processo di colata è lento.

Il Forno a Mestolamento (Bale-Out): Funzionamento Stazionario

I forni a mestolamento sono progettati per applicazioni in cui è necessaria una fornitura continua e pronta di metallo fuso in una postazione centrale.

Come Funziona

Il crogiolo rimane stazionario all'interno del forno, che mantiene costantemente il metallo alla temperatura target. Gli operatori utilizzano una siviera manuale per "mestolare" (bale out) o prelevare il metallo fuso dal crogiolo e trasferirlo negli stampi vicini.

Caso d'Uso Principale

Questo design è ideale per le operazioni di pressofusione (die casting) in cui le macchine per la fusione sono disposte attorno al forno. Fornisce un serbatoio costante di metallo fuso per colate ripetute e più piccole.

Vantaggi Chiave

Il vantaggio principale è la stabilità della temperatura, poiché il crogiolo non lascia mai il forno. Ciò porta a un migliore controllo metallurgico. È anche più sicuro del metodo a sollevamento, poiché solo una piccola siviera di metallo viene spostata alla volta.

Svantaggi Chiave

Il processo è ad alta intensità di manodopera e lento per la fusione di pezzi grandi. C'è anche il rischio di introdurre impurità o scorie nella siviera ad ogni mestolata se non eseguito con attenzione.

Il Forno a Ribaltamento (Tilting): Produzione ad Alto Volume

I forni a ribaltamento rappresentano una soluzione per versare grandi quantità di metallo in modo rapido e sicuro.

Come Funziona

L'intera struttura del forno e del crogiolo è montata su un perno. Viene utilizzato un sistema meccanico o idraulico per inclinare il forno, versando il metallo fuso direttamente da un beccuccio in una grande siviera o stampo.

Caso d'Uso Principale

Questi forni sono i cavalli di battaglia delle fonderie più grandi e degli impianti di produzione che devono fondere stampi grandi o trasferire volumi significativi di metallo in modo efficiente.

Vantaggi Chiave

I forni a ribaltamento offrono eccellente velocità, sicurezza e controllo per le colate ad alto volume. Il meccanismo di ribaltamento meccanico riduce al minimo la manipolazione manuale e i rischi associati.

Svantaggi Chiave

Hanno un costo iniziale e una complessità maggiori rispetto agli altri tipi. La loro natura stazionaria implica anche che sono meno flessibili per servire stampi ampiamente dispersi.

Comprendere i Compromessi Fondamentali

La scelta di un forno richiede il bilanciamento della relazione tra volume, sicurezza ed efficienza operativa.

Velocità vs. Coerenza

Un forno a ribaltamento offre la massima velocità per le colate ad alto volume. Un forno a mestolamento offre la massima coerenza per un processo continuo. Un forno a sollevamento è il più flessibile ma generalmente il più lento in termini di produttività complessiva a causa del tempo di manipolazione.

Sicurezza e Manipolazione

Il metodo a sollevamento comporta il rischio più elevato, richiedendo agli operatori di trasportare l'intero volume di metallo fuso. Il metodo a mestolamento riduce questo rischio alla quantità di una singola siviera. Il forno a ribaltamento è intrinsecamente il più sicuro, poiché meccanizza la colata di grandi volumi e riduce al minimo l'esposizione dell'operatore.

Qualità del Metallo e Controllo della Temperatura

Il forno a mestolamento fornisce il miglior controllo della temperatura, poiché il bagno di metallo rimane riscaldato. Il forno a sollevamento è più suscettibile a una rapida perdita di temperatura durante il trasferimento, il che può portare a una solidificazione prematura e a difetti di fusione. Il forno a ribaltamento offre un buon equilibrio, minimizzando il tempo di trasferimento per le colate grandi.

Scegliere il Forno Giusto per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalle tue specifiche esigenze di produzione.

- Se la tua priorità è la fusione su piccola scala o il lavoro artistico: La flessibilità e il basso costo di un forno a sollevamento lo rendono la scelta ideale.

- Se la tua priorità è alimentare un processo continuo come la pressofusione: Il forno a mestolamento fornisce la fonte stabile e pronta di metallo fuso necessaria per una produzione costante.

- Se la tua priorità è la produzione ad alto volume e la fusione di stampi grandi: Il forno a ribaltamento offre l'efficienza, la sicurezza e la capacità senza pari richieste per il lavoro su scala industriale.

Comprendere queste differenze fondamentali assicura che tu scelga un forno che si allinei con i tuoi obiettivi di produzione, standard di sicurezza ed efficienza operativa.

Tabella Riassuntiva:

| Tipo di Forno | Caso d'Uso Principale | Vantaggio Chiave | Svantaggio Principale |

|---|---|---|---|

| A Sollevamento (Lift-Out) | Hobbisti, piccole fonderie, stampi multipli piccoli | Portabilità e flessibilità | Rischio di sicurezza più elevato e perdita di calore |

| A Mestolamento (Bale-Out) | Pressofusione, operazioni a processo continuo | Eccellente stabilità e controllo della temperatura | Ad alta intensità di manodopera per grandi volumi |

| A Ribaltamento (Tilting) | Grandi fonderie, produzione ad alto volume | Colata veloce e sicura di grandi quantità | Costo iniziale e complessità maggiori |

Pronto a Ottimizzare il Tuo Processo di Fusione dei Metalli?

Scegliere il forno giusto è fondamentale per il tuo volume di produzione, la sicurezza e la qualità del prodotto finale. In KINTEK, comprendiamo che ogni operazione ha esigenze uniche.

Perché Collaborare con KINTEK?

- Soluzioni Esperte: Che tu abbia bisogno della flessibilità di un forno a sollevamento, della coerenza di un sistema a mestolamento o della capacità ad alto volume di un forno a ribaltamento, abbiamo la soluzione giusta.

- Profonda Personalizzazione: Sfruttando la nostra eccezionale R&S e la produzione interna, personalizziamo le nostre soluzioni avanzate di forni ad alta temperatura—inclusi forni a muffola, a tubo e rotativi—per soddisfare precisamente le tue esigenze sperimentali e produttive.

- Prestazioni Comprovate: I nostri forni a vuoto e a atmosfera e i sistemi CVD/PECVD sono considerati affidabili da diversi laboratori e fonderie in tutto il mondo per la loro affidabilità e precisione.

Costruiamo insieme il forno perfetto per la tua applicazione. Contatta oggi i nostri esperti per una consulenza personalizzata e scopri come KINTEK può migliorare la tua efficienza operativa e la sicurezza.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il ruolo dei forni a tubo rotante nel settore energetico? Aumentare l'efficienza nella lavorazione di biomasse e materiali per batterie

- In quali ambienti i forni a tubo rotante sono considerati indispensabili? Essenziali per un trattamento termico uniforme

- Cosa rende i forni a tubo rotante facili da usare? Ottenere uniformità ed efficienza di processo superiori

- Quali sono i vantaggi di un forno a tubo rotante? Ottenere uniformità ed efficienza superiori nella lavorazione dei materiali

- Quali funzionalità opzionali migliorano le capacità di lavorazione dei forni a tubo rotante? Aumenta l'efficienza con personalizzazioni avanzate