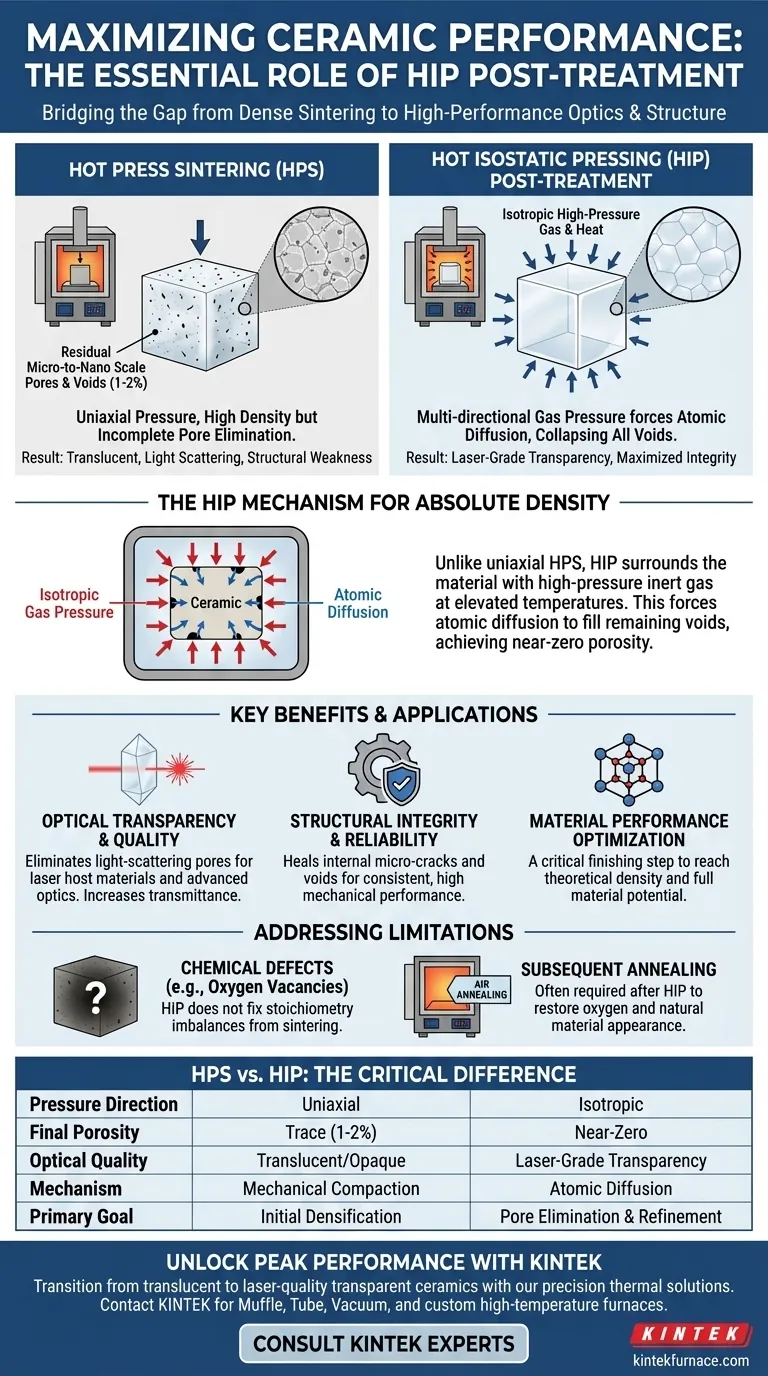

Il post-trattamento in un forno di pressatura isostatica a caldo (HIP) è essenziale perché la sinterizzazione standard a pressatura a caldo non può eliminare le tracce finali di porosità interna. Mentre la pressatura a caldo raggiunge un'alta densità teorica, spesso lascia dietro di sé pori chiusi su scala micro-nano che agiscono come centri di diffusione per la luce. L'HIP utilizza un gas isotropo ad alta pressione per fornire la forza motrice necessaria a collassare questi difetti residui, prerequisito per ottenere la trasparenza ottica richiesta per applicazioni laser ad alte prestazioni.

Anche ad alte densità, i vuoti microscopici residui impediscono alle ceramiche di raggiungere il loro pieno potenziale ottico. Il post-trattamento HIP funge da fase di raffinazione definitiva, utilizzando una pressione multidirezionale per eliminare questi vuoti e massimizzare le prestazioni del materiale.

La persistenza dei vuoti microscopici

Perché la pressatura a caldo è insufficiente

La sinterizzazione a pressatura a caldo applica tipicamente la pressione su un singolo asse, che può raggiungere un'alta densità ma fatica a chiudere l'ultimo 1-2% di porosità. Questi "pori chiusi" rimanenti sono intrappolati nella struttura dei grani e richiedono forze significativamente più elevate e uniformi per essere rimossi.

L'impatto sulla trasmittanza a onde corte

I pori residui, anche su scala nanometrica, sono abbastanza grandi da diffondere la luce, in particolare a lunghezze d'onda più corte. Per le ceramiche trasparenti e i materiali ospite per laser, questa diffusione si traduce in una perdita di trasmittanza e una significativa riduzione dell'efficienza.

Il meccanismo HIP per la densità assoluta

Pressione del gas isotropa come forza motrice

A differenza della pressatura uniassiale, un forno HIP circonda il materiale con gas inerte ad alta pressione a temperature elevate. Questa pressione isotropa agisce ugualmente da tutte le direzioni, forzando la diffusione degli atomi negli spazi vuoti rimanenti.

Ottimizzazione della qualità laser e ottica

Eliminando i pori finali su scala micro-nano, l'HIP migliora drasticamente l'omogeneità ottica della ceramica. Questo processo è spesso la differenza tra un materiale semplicemente traslucido e uno trasparente di qualità laser.

Comprensione dei compromessi e delle limitazioni

Affrontare i difetti chimici

Mentre l'HIP è superiore per la densificazione, non sempre affronta gli squilibri chimici. La sinterizzazione in vuoto o in ambiente riducente può creare vacanze di ossigeno, che causano un aspetto scuro in materiali come l'ossido di ittrio.

Necessità di ricottura successiva

L'HIP si concentra sulla struttura fisica (densità), ma spesso è necessario un ulteriore passaggio di ricottura in atmosfera d'aria. Questo ripristina la stechiometria del reticolo e rimuove la tinta scura causata dalla perdita di ossigeno durante le fasi di sinterizzazione ad alta temperatura.

Complessità operativa

L'HIP è un processo ad alto costo e alta complessità rispetto alla sinterizzazione standard. Richiede attrezzature specializzate in grado di gestire pressioni e temperature estreme, rendendolo un passaggio di "finitura" piuttosto che un metodo di formatura primario.

Applicare l'HIP al tuo progetto ceramico

Ottenere le massime prestazioni possibili richiede l'adeguamento del post-trattamento ai specifici punti di cedimento del tuo materiale.

- Se il tuo obiettivo principale è la massima trasparenza ottica: Utilizza il post-trattamento HIP per garantire l'eliminazione di tutti i pori su scala micro-nano, poiché anche tracce di porosità diffonderanno la luce.

- Se il tuo obiettivo principale è l'integrità strutturale: L'HIP può essere utilizzato per riparare micro-crepe e vuoti interni, aumentando significativamente la consistenza e l'affidabilità meccanica della ceramica.

- Se il tuo obiettivo principale è il colore o la stechiometria del reticolo: Segui il processo HIP con un passaggio di ricottura in aria ricca di ossigeno per eliminare le vacanze di ossigeno e ripristinare l'aspetto naturale del materiale.

Il post-trattamento HIP è il ponte critico tra una ceramica densa e un materiale ottico ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a pressatura a caldo | Post-trattamento HIP |

|---|---|---|

| Direzione della pressione | Uniassiale (singolo asse) | Isotropo (multidirezionale) |

| Porosità finale | Tracce di pori residui (1-2%) | Densità teorica quasi zero |

| Qualità ottica | Traslucido a opaco | Trasparenza di grado laser |

| Meccanismo | Compattazione meccanica | Diffusione atomica tramite pressione del gas |

| Obiettivo primario | Densificazione iniziale | Eliminazione e raffinazione dei pori |

Sblocca le massime prestazioni del materiale con KINTEK

Passa da ceramiche traslucide a ceramiche trasparenti di qualità laser con le soluzioni termiche di precisione di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD ad alte prestazioni, oltre a forni ad alta temperatura personalizzabili progettati per soddisfare le tue esigenze di densificazione più esigenti.

Che tu stia raffinando ceramiche avanzate per l'ottica o migliorando l'integrità strutturale per applicazioni industriali, il nostro team di ingegneri è pronto ad aiutarti a personalizzare il sistema perfetto per le tue esigenze uniche di laboratorio o di produzione.

Pronto a eliminare la porosità e massimizzare l'efficienza del materiale? Contatta KINTEK oggi stesso per consultare i nostri esperti

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come fa un forno ad alta temperatura sotto vuoto a garantire la stabilità strutturale? Sblocca la sintesi precisa di carbonio poroso stratificato

- Come viene utilizzato un forno a resistenza ad alta temperatura negli esperimenti di corrosione con sali fusi? Raggiungere una stabilità di precisione

- Come fanno i forni a vuoto in miniatura a garantire la stabilità dell'immagine? Ingegneria avanzata per l'imaging ceramico ad alta risoluzione

- Perché utilizzare un forno di ricottura a diffusione sotto vuoto per lo Zircaloy-4? Garantire uniformità e prevenire l'ossidazione

- Quale ruolo svolge un forno per trattamento termico ad alto vuoto nella preparazione di un sistema di rivestimento a doppio strato GdEuZrO/YSZ?

- Perché è necessaria una fornace per trattamenti termici ad alto vuoto per i rivestimenti HEA ricotti sottovuoto? Garantire la stabilità chimica

- Quali sono i componenti chiave di un forno per ricottura sotto vuoto? Padroneggia il nucleo per una lavorazione dei materiali superiore

- Quali sono i vantaggi della brasatura sottovuoto dell'alluminio rispetto ai metodi di saldatura tradizionali? Integrità e precisione superiore del giunto