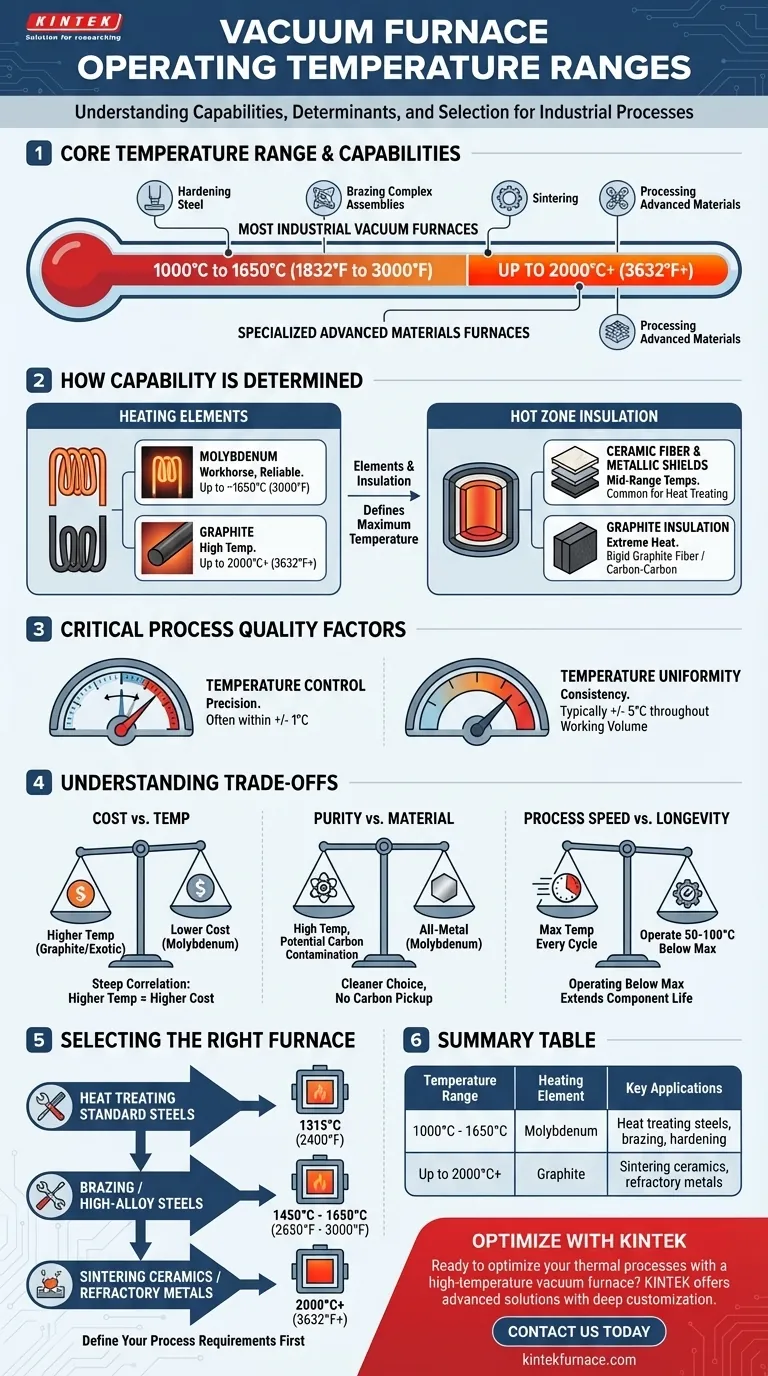

In breve, la maggior parte dei forni a vuoto industriali opera entro un intervallo di temperatura compreso tra 1000°C e 1650°C (1832°F e 3000°F). Sebbene ciò copra un vasto numero di applicazioni, dalla tempra dell'acciaio alla brasatura di complessi assemblaggi, forni specializzati progettati per materiali avanzati possono raggiungere temperature di 2000°C (3632°F) e oltre.

L'intervallo di temperatura specifico di un forno a vuoto non è uno standard unico, ma è determinato dal suo design e dall'applicazione prevista. Il fattore cruciale è abbinare la capacità del forno — definita dai suoi elementi riscaldanti e dall'isolamento — al processo termico preciso richiesto dal tuo materiale.

Come viene determinata la capacità di temperatura di un forno

La temperatura massima di esercizio di un forno a vuoto non è un numero arbitrario. È il risultato diretto di scelte di progettazione fondamentali e dei limiti fisici dei suoi componenti principali.

Il ruolo degli elementi riscaldanti

Il materiale utilizzato per gli elementi riscaldanti è il fattore primario che definisce la temperatura massima del forno.

- Molibdeno: Questo è il cavallo di battaglia per la maggior parte dei forni a vuoto. Gli elementi in molibdeno sono affidabili ed economici per processi fino a circa 1650°C (3000°F).

- Grafite: Per applicazioni che richiedono temperature più elevate, vengono utilizzati elementi in grafite. Questi sono comuni nei forni progettati per la sinterizzazione e la lavorazione di materiali avanzati, consentendo temperature di esercizio di 2000°C (3632°F) o superiori.

L'importanza dell'isolamento della zona calda

La "zona calda" è la camera isolata che contiene il calore. Il pacchetto isolante deve essere in grado di resistere alle temperature generate dagli elementi.

- Fibra ceramica e schermi metallici: I pacchetti isolanti comuni utilizzano strati di fibra ceramica e schermi termici metallici (spesso molibdeno o acciaio inossidabile). Questi sono efficaci per le temperature intermedie utilizzate nella maggior parte dei trattamenti termici.

- Isolamento in grafite: I forni costruiti per temperature molto elevate utilizzano tipicamente isolamento in fibra di grafite rigida o composito carbonio-carbonio, che può gestire il calore estremo generato dagli elementi in grafite.

La differenza critica: controllo vs. uniformità

Oltre alla temperatura massima, altre due specifiche sono critiche per la qualità del processo.

- Controllo della temperatura: Si riferisce a quanto precisamente il forno può raggiungere e mantenere un setpoint di temperatura target. I sistemi moderni offrono un controllo eccezionale, spesso entro +/- 1°C.

- Uniformità della temperatura: Misura la variazione di temperatura nell'intero volume di lavoro della zona calda. Una specifica tipica è +/- 5°C, garantendo che un pezzo grande o un lotto completo di piccole parti riceva lo stesso identico trattamento termico.

Comprendere i compromessi

Selezionare un forno in base alla temperatura non è così semplice come scegliere il numero più alto. Prestazioni più elevate comportano compromessi significativi in termini di costi, manutenzione e flessibilità operativa.

Temperatura più alta vs. costi

Esiste una correlazione diretta e ripida tra la temperatura massima di esercizio e il costo. I materiali esotici richiesti per gli elementi riscaldanti ad alta temperatura (grafite) e l'isolamento sono significativamente più costosi dei componenti standard in molibdeno.

Purezza vs. materiale

Gli elementi riscaldanti in grafite, sebbene capaci di temperature più elevate, possono essere una fonte di contaminazione da carbonio. Per processi in cui l'assorbimento di carbonio è dannoso per il materiale trattato, un forno interamente metallico a bassa temperatura con elementi in molibdeno è la scelta superiore e più pulita.

Velocità del processo vs. longevità

Spingere un forno al suo limite massimo di temperatura assoluto per ogni ciclo ridurrà drasticamente la durata degli elementi riscaldanti e dell'isolamento. Operare a 50-100°C al di sotto del massimo nominale prolunga significativamente la vita dei componenti e riduce i costi di manutenzione a lungo termine.

Selezione del forno giusto per il tuo processo

La tua decisione dovrebbe essere guidata interamente dai materiali che stai processando e dal ciclo termico che richiedono.

- Se il tuo obiettivo principale è il trattamento termico degli acciai standard: Un forno capace di 1315°C (2400°F) coprirà la maggior parte delle esigenze di tempra, rinvenimento e ricottura.

- Se il tuo obiettivo principale è la brasatura o la lavorazione di leghe speciali/acciai per utensili: Punta a un forno con una temperatura massima di almeno 1450°C a 1650°C (2650°F a 3000°F).

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche o la lavorazione di metalli refrattari: Avrai bisogno di un forno specializzato ad alta temperatura, probabilmente con elementi in grafite, capace di raggiungere 2000°C (3632°F) o più.

In definitiva, definire prima i requisiti del tuo processo è l'unico modo affidabile per determinare la specifica di temperatura corretta del forno.

Tabella riassuntiva:

| Intervallo di temperatura | Elemento riscaldante | Applicazioni chiave |

|---|---|---|

| 1000°C - 1650°C | Molibdeno | Trattamento termico degli acciai, brasatura, tempra |

| Fino a 2000°C+ | Grafite | Sinterizzazione di ceramiche, metalli refrattari |

Sei pronto a ottimizzare i tuoi processi termici con un forno a vuoto ad alta temperatura? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi