Al suo centro, un forno per ricottura sotto vuoto è un sistema integrato di cinque componenti principali: una camera a vuoto, un sistema di riscaldamento, un sistema di pompaggio del vuoto, un sistema di controllo e un sistema di raffreddamento. Questi elementi lavorano in concerto per riscaldare e raffreddare i materiali in un ambiente privo di ossigeno e controllato con precisione. Ciò previene l'ossidazione e la contaminazione superficiale, fondamentale per ottenere proprietà metallurgiche specifiche nei materiali sensibili.

Sebbene l'elenco dei componenti sia semplice, la vera funzione di un forno sottovuoto risiede nel modo in cui questi sistemi interagiscono. L'obiettivo non è semplicemente riscaldare un pezzo, ma gestire con precisione l'intero ciclo termico—dall'atmosfera alla temperatura alla velocità di raffreddamento—per ingegnerizzare la microstruttura e le prestazioni finali di un materiale.

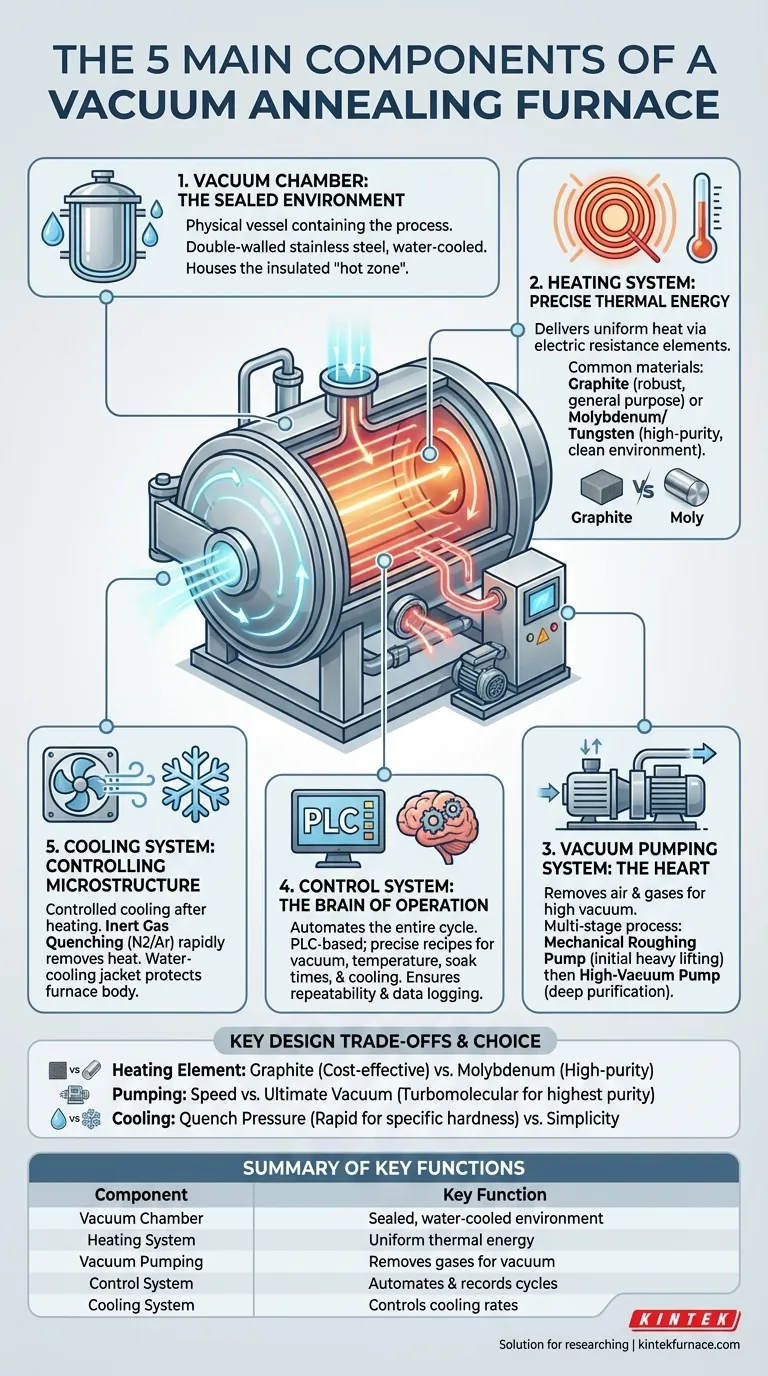

L'anatomia di un forno sottovuoto: come funziona ogni sistema

Per comprendere il forno, è necessario comprendere il ruolo di ciascun sistema interconnesso. Ogni componente risolve un problema specifico nel processo generale di trattamento termico senza interferenze atmosferiche.

La Camera a Vuoto: L'ambiente sigillato

La camera a vuoto, spesso chiamata corpo del forno, è il recipiente fisico che contiene l'intero processo. È tipicamente un cilindro a doppia parete, raffreddato ad acqua e realizzato in acciaio inossidabile.

Il suo unico scopo è fornire un involucro robusto e a tenuta stagna in grado di resistere agli estremi sbalzi di temperatura e al vuoto spinto richiesti dal processo.

All'interno della camera si trova la "zona calda", isolata con materiali come fibra ceramica, feltro di grafite o strati di metallo riflettente come il molibdeno per mantenere il calore concentrato sul pezzo e proteggere le pareti della camera.

Il Sistema di Riscaldamento: Erogare energia termica precisa

Il sistema di riscaldamento fornisce l'energia termica per il ciclo di ricottura. A differenza di un forno alimentato a combustibile, un forno sottovuoto utilizza elementi riscaldanti a resistenza elettrica.

Questi elementi sono più comunemente realizzati in grafite o in un metallo refrattario come molibdeno o tungsteno. La scelta del materiale dipende dalla temperatura richiesta e dalla compatibilità chimica con il materiale in lavorazione.

Questo sistema è progettato per riscaldare il pezzo in modo uniforme e seguire un preciso profilo di rampa di temperatura e mantenimento dettato dal sistema di controllo.

Il Sistema a Vuoto: Il cuore del processo

Questo sistema è ciò che conferisce la parola "vuoto" al forno sottovuoto. È responsabile della rimozione dell'aria e di altri gas dalla camera prima e durante il ciclo di riscaldamento.

Un sistema a vuoto consiste quasi sempre in una serie di pompe che lavorano in sequenza. Una pompa meccanica "di pre-vuoto" esegue il lavoro iniziale più pesante, rimuovendo la maggior parte dell'aria.

Una volta che la pompa di pre-vuoto raggiunge il suo limite, una pompa ad alto vuoto (come una pompa a diffusione o turbomolecolare) subentra per raggiungere le pressioni molto più basse necessarie per l'elaborazione ad alta purezza. Questo approccio a più stadi è essenziale per l'efficienza e l'efficacia.

Il Sistema di Controllo: Il cervello dell'operazione

Il sistema di controllo è il sistema nervoso centrale che automatizza e registra l'intero processo. Integra i sistemi di riscaldamento, vuoto e raffreddamento in un'unica operazione coesa.

I forni moderni utilizzano un Controllore Logico Programmabile (PLC) o un sistema simile basato su computer. Ciò consente agli operatori di programmare ricette precise che definiscono i livelli di vuoto, i tassi di rampa di temperatura, i tempi di mantenimento e i profili di raffreddamento.

Questo livello di automazione garantisce la ripetibilità del processo e fornisce la registrazione critica dei dati per il controllo qualità e la certificazione, il che è irrinunciabile in settori come quello aerospaziale e medico.

Il Sistema di Raffreddamento: Controllare la microstruttura finale

Una volta completato il ciclo di riscaldamento, il pezzo deve essere raffreddato in modo controllato. La velocità di raffreddamento è importante quanto la temperatura di riscaldamento nel determinare le proprietà finali del materiale.

Il metodo principale è il quenching con gas inerte, in cui un gas come azoto o argon viene fatto circolare rapidamente attraverso la camera da una ventola ad alta potenza. Ciò rimuove rapidamente e uniformemente il calore dal pezzo.

Inoltre, il corpo del forno stesso è protetto da una camicia di raffreddamento ad acqua che fa circolare continuamente l'acqua attraverso le doppie pareti della camera, impedendo al surriscaldamento della struttura esterna.

Comprendere i compromessi chiave di progettazione

La configurazione specifica di un forno sottovuoto comporta compromessi critici che ne influenzano il costo, le prestazioni e le applicazioni adatte. Comprendere questi aspetti è fondamentale per selezionare l'attrezzatura giusta.

Selezione degli elementi riscaldanti: grafite contro molibdeno

Gli elementi in grafite sono meno costosi e molto robusti, il che li rende il cavallo di battaglia per la ricottura generica di acciai e molte leghe. Tuttavia, sottovuoto ad alte temperature, la grafite può introdurre carbonio nell'ambiente, il che è inaccettabile per alcuni metalli reattivi.

Gli elementi in molibdeno (o tungsteno) creano una zona calda "tutta in metallo". Questo è più costoso ma fornisce un ambiente molto più pulito e privo di carbonio, rendendolo essenziale per la lavorazione di titanio, superleghe di nichel e materiali di grado medico.

Configurazione del sistema di pompaggio: velocità contro vuoto finale

Un semplice sistema a due pompe (meccanica e a diffusione) è uno standard affidabile ed economico per molte operazioni di ricottura.

Per le applicazioni che richiedono la massima purezza, una pompa turbomolecolare viene sostituita alla pompa a diffusione. Ottiene un vuoto più profondo e pulito, privo di qualsiasi potenziale riflusso di olio, ma a un costo iniziale e una complessità significativamente maggiori.

Metodo di raffreddamento: pressione di quenching contro semplicità

Un forno con un quenching rapido a gas ad alta pressione (6-10 bar o superiore) può raffreddare i pezzi molto rapidamente, il che è necessario per ottenere una durezza specifica in alcune leghe. Ciò richiede una camera più robusta e un motore potente e costoso.

Per la ricottura semplice in cui la velocità di raffreddamento non è critica, un forno con un sistema di raffreddamento statico a bassa pressione o semplice è molto più economico e facile da mantenere.

Fare la scelta giusta per la tua applicazione

La configurazione ideale del forno è direttamente collegata ai materiali che processi e ai tuoi obiettivi operativi.

- Se la tua attenzione principale è rivolta agli acciai per utensili per uso generale e alle leghe non reattive: un forno con elementi riscaldanti in grafite e un sistema standard di pompe meccaniche/a diffusione offre il miglior equilibrio tra prestazioni e costi.

- Se la tua attenzione principale è rivolta ad applicazioni ad alta purezza come leghe mediche o aerospaziali come il titanio: una zona calda interamente metallica con elementi in molibdeno e un sistema di pompaggio turbomolecolare pulito è obbligatoria per prevenire la contaminazione.

- Se la tua attenzione principale è la produzione ad alto volume con cicli rapidi: è essenziale un forno progettato per il quenching rapido a gas ad alta pressione per ridurre al minimo la parte del ciclo di raffreddamento e massimizzare la produttività.

Comprendere questi componenti fondamentali e la loro interazione ti consente di selezionare, operare e mantenere il forno sottovuoto giusto per i tuoi obiettivi specifici di materiale e processo.

Tabella riassuntiva:

| Componente | Funzione chiave | Materiali/Caratteristiche comuni |

|---|---|---|

| Camera a Vuoto | Fornisce un ambiente sigillato e a tenuta stagna | Acciaio inossidabile a doppia parete, raffreddato ad acqua |

| Sistema di Riscaldamento | Eroga energia termica uniforme | Elementi in grafite o molibdeno/tungsteno |

| Sistema di Pompaggio del Vuoto | Rimuove aria e gas per ottenere un alto vuoto | Pompa di pre-vuoto meccanica, pompa ad alto vuoto |

| Sistema di Controllo | Automatizza e registra i cicli termici | Basato su PLC, ricette programmabili |

| Sistema di Raffreddamento | Controlla le velocità di raffreddamento per la microstruttura | Quenching con gas inerte, camicia di raffreddamento ad acqua |

Pronto a ottimizzare i processi di trattamento termico del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, adattate alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, con solide capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che tu stia lavorando con leghe per uso generale o materiali ad alta purezza come il titanio, la nostra esperienza garantisce risultati affidabili e privi di contaminazioni. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e raggiungere i tuoi obiettivi sui materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi