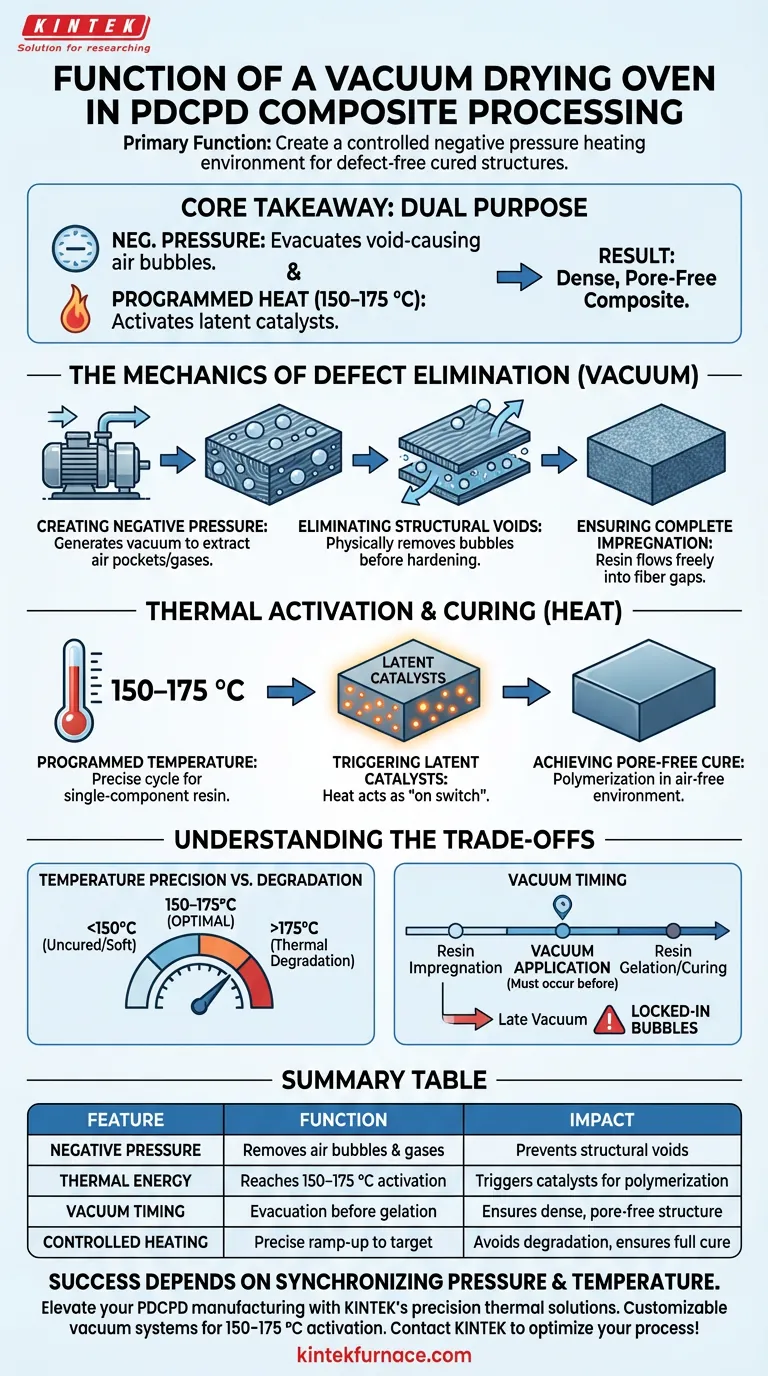

La funzione principale di un forno di essiccazione sottovuoto nella lavorazione di compositi in poli(diciclopentadiene) (PDCPD) è quella di creare un ambiente di riscaldamento a pressione negativa controllata che garantisca una struttura polimerizzata priva di difetti. Nello specifico, elimina le bolle d'aria intrappolate durante l'impregnazione della resina, fornendo al contempo l'energia termica necessaria per attivare il sistema catalitico della resina.

Concetto chiave Il forno di essiccazione sottovuoto svolge una duplice funzione: utilizza la pressione negativa per evacuare le bolle d'aria che causano cavità e applica calore programmato (tipicamente 150–175 °C) per attivare i catalizzatori latenti. Questa combinazione assicura che la resina penetri completamente negli spazi tra le fibre, ottenendo un composito denso e privo di pori.

La meccanica dell'eliminazione dei difetti

Creazione di un ambiente a pressione negativa

Il forno opera generando un'atmosfera di pressione negativa attorno al materiale composito.

Questa condizione di vuoto è essenziale per estrarre le sacche d'aria e i gas volatili che rimangono intrappolati nella matrice durante il processo di impregnazione della resina.

Eliminazione delle cavità strutturali

Se queste bolle d'aria non vengono rimosse, si traducono in cavità nel materiale finale.

Estraendo fisicamente queste bolle dalla resina prima che si indurisca, il forno previene la formazione di debolezze strutturali che comprometterebbero l'integrità del composito.

Garantire un'impregnazione completa

La rimozione dell'aria crea spazio affinché il monomero diciclopentadiene fluisca liberamente.

Ciò consente alla resina di permeare completamente gli spazi tra le fibre, garantendo una struttura interna coerente e solida.

Attivazione termica e polimerizzazione

Aumenti di temperatura programmati

Il processo si basa su un preciso ciclo termico, tipicamente compreso tra 150 °C e 175 °C.

Questo intervallo di temperatura non è arbitrario; è specificamente calibrato sulla chimica del sistema resinoso monocomponente utilizzato in questi compositi.

Attivazione dei catalizzatori latenti

Il calore fornito dal forno funge da "interruttore" per i catalizzatori latenti miscelati nella resina.

Questi catalizzatori rimangono inattivi a temperature più basse, prevenendo la polimerizzazione prematura e consentendo al vuoto di fare il suo lavoro.

Ottenere una polimerizzazione priva di pori

Una volta attivati dal calore, il catalizzatore avvia la polimerizzazione del diciclopentadiene.

Poiché il vuoto ha già rimosso l'aria, la resina polimerizza in una struttura priva di pori, bloccando permanentemente lo stato denso e impregnato.

Comprensione dei compromessi

Precisione della temperatura vs. Degradazione

Sebbene il calore sia necessario per l'attivazione, è fondamentale attenersi rigorosamente all'intervallo 150 °C - 175 °C.

Deviare al di sotto di questo intervallo potrebbe non attivare il catalizzatore, portando a una parte non polimerizzata e morbida. Superarlo potrebbe comportare il rischio di degradazione termica della matrice polimerica.

Tempistica del vuoto

L'applicazione del vuoto deve coincidere con la rampa di riscaldamento prima che la resina gelifichi.

Se la resina polimerizza (indurisce) prima che il vuoto abbia evacuato completamente l'aria, le bolle rimarranno bloccate permanentemente, rendendo il processo inefficace.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi compositi in poli(diciclopentadiene), concentrati sulla sincronizzazione di pressione e temperatura.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità al ciclo di vuoto per garantire che tutta l'aria venga evacuata prima che venga raggiunta la temperatura di picco, per prevenire le cavità.

- Se il tuo obiettivo principale è l'efficienza del processo: Ottimizza la velocità della rampa di riscaldamento per raggiungere la finestra di attivazione (150–175 °C) il più rapidamente possibile senza causare shock termico.

Il successo dipende dal bilanciamento della pressione negativa per la rimozione delle cavità con un riscaldamento preciso per l'attivazione del catalizzatore.

Tabella riassuntiva:

| Caratteristica | Funzione nella lavorazione del PDCPD | Impatto sul materiale finale |

|---|---|---|

| Pressione negativa | Rimuove bolle d'aria e gas volatili | Previene cavità strutturali e debolezze |

| Energia termica | Raggiunge la finestra di attivazione di 150–175 °C | Attiva i catalizzatori latenti per la polimerizzazione |

| Tempistica del vuoto | Evacuazione prima della gelificazione della resina | Garantisce una struttura interna densa e priva di pori |

| Riscaldamento controllato | Rampa precisa alla temperatura target | Evita la degradazione termica e garantisce una polimerizzazione completa |

Migliora la tua produzione di compositi PDCPD con le soluzioni termiche di precisione di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary e Vacuum progettati per soddisfare i rigorosi requisiti di attivazione di 150–175 °C per resine ad alte prestazioni. Garantisci l'integrità strutturale ed elimina i difetti con i nostri forni da laboratorio ad alta temperatura leader del settore. Contatta KINTEK oggi stesso per ottimizzare il tuo processo di polimerizzazione!

Guida Visiva

Riferimenti

- Benjamin R. Kordes, Michael R. Buchmeiser. Ring‐Opening Metathesis Polymerization‐Derived Poly(dicyclopentadiene)/Fiber Composites Using Latent Pre‐Catalysts. DOI: 10.1002/mame.202300367

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché è necessario un forno di essiccazione sotto vuoto di precisione per la lavorazione dei fogli di elettrodi nel rivestimento di sospensioni LMFP? Essiccazione essenziale

- Perché è necessario il post-trattamento HIP per le ceramiche? Raggiungere zero porosità e massima chiarezza ottica

- Quali sono le differenze tra i forni sottovuoto a parete calda e a parete fredda? Scegli il design giusto per il tuo laboratorio

- Perché l'uso di un forno sottovuoto è essenziale durante la preparazione dell'anodo di grafite? Garantire la sicurezza e la longevità della batteria

- Cos'è un forno sottovuoto e in cosa differisce da un forno ad atmosfera? Scegli il trattamento termico giusto per il tuo laboratorio

- Quali vantaggi offre un forno a essiccazione sottovuoto rispetto a un forno standard per Fe3Al e CNT? Proteggi i tuoi compositi

- Qual è la temperatura massima che un forno ad alto vuoto può raggiungere? Trova l'intervallo giusto per il tuo processo

- Quali sono le considerazioni di sicurezza quando si usano azoto e argon nei forni a vuoto? Prevenire i rischi di asfissia nel vostro laboratorio