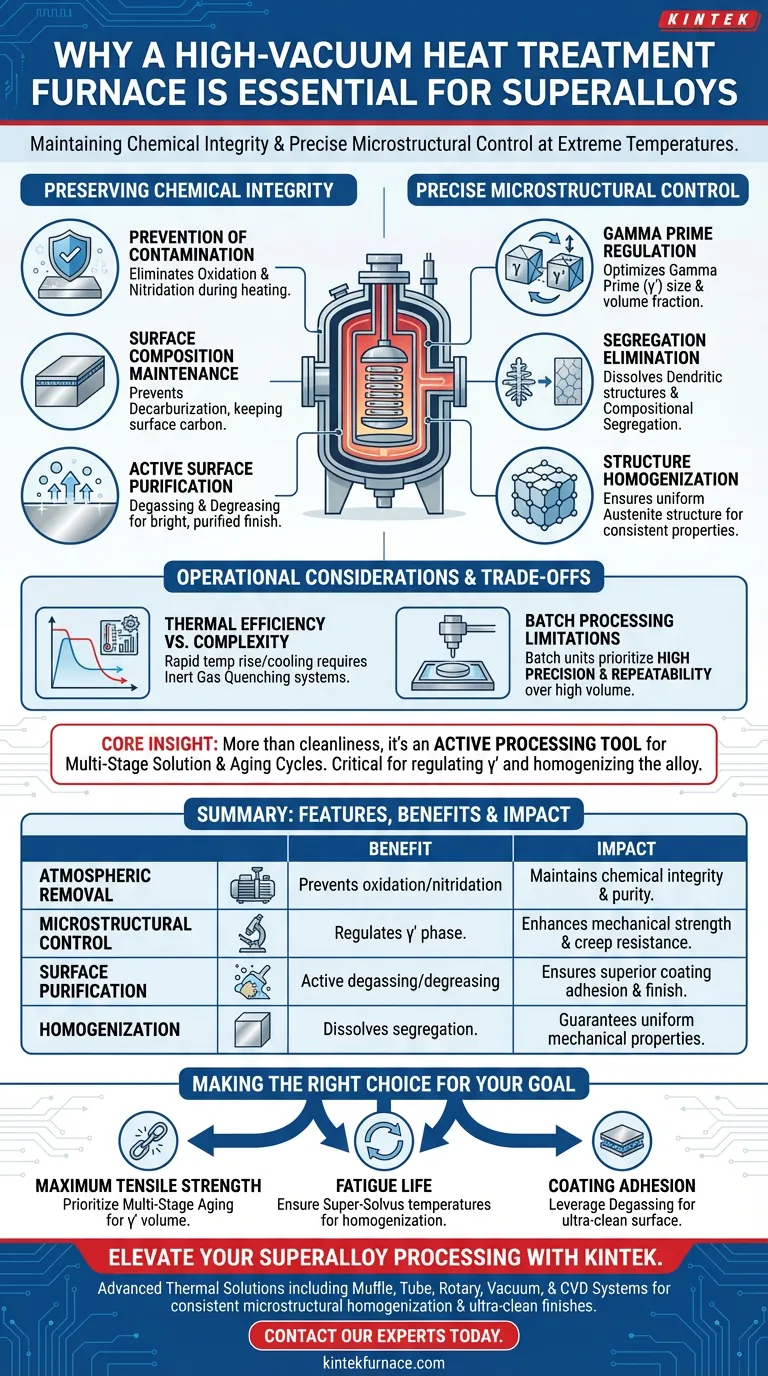

Un forno per trattamenti termici ad alto vuoto è il prerequisito per la lavorazione delle superleghe perché fornisce l'unico ambiente in grado di sostenere l'integrità chimica del materiale a temperature estreme. Eliminando i gas atmosferici, previene l'ossidazione e la nitridazione, consentendo al contempo i cicli termici precisi necessari per manipolare la microstruttura della lega per la massima resistenza.

Approfondimento chiave: Il valore di un forno ad alto vuoto va oltre la semplice pulizia; è uno strumento di processo attivo che consente cicli di solubilizzazione e invecchiamento multistadio. Questi cicli sono fondamentali per regolare la fase di rinforzo gamma prime ($\gamma'$) e omogeneizzare la lega, garantendo che le proprietà meccaniche corrispondano al progetto ingegneristico.

Preservare l'integrità chimica

La funzione principale della lavorazione ad alto vuoto è la preservazione della complessa chimica superficiale della superlega.

Prevenzione della contaminazione atmosferica

Le superleghe sono altamente reattive a temperature elevate. Un ambiente ad alto vuoto previene efficacemente l'ossidazione e la nitridazione, garantendo che il materiale non venga compromesso dall'atmosfera circostante durante il riscaldamento.

Mantenimento della composizione superficiale

Oltre a prevenire la formazione di ossidi, la lavorazione sotto vuoto previene la decarburazione, un fenomeno in cui il carbonio superficiale viene perso, indebolendo il materiale. Ciò garantisce che la composizione chimica rimanga coerente dal nucleo alla superficie.

Purificazione attiva della superficie

L'ambiente sotto vuoto fa più che proteggere; pulisce attivamente. Il processo ha capacità di degassamento e sgrassaggio, rimuovendo scaglie superficiali e impurità per ottenere una finitura superficiale brillante e purificata, essenziale per le successive applicazioni di rivestimento o incollaggio.

Controllo microstrutturale preciso

Oltre alla protezione superficiale, il forno ad alto vuoto è il meccanismo utilizzato per ingegnerizzare la struttura interna del metallo.

Regolazione della fase Gamma Prime

Le superleghe si basano sulla precipitazione della fase gamma prime ($\gamma'$) per la loro resistenza superiore. Attraverso specifici processi multistadio di solubilizzazione e invecchiamento, il forno consente una regolazione precisa delle dimensioni e della frazione volumetrica di questa fase di rinforzo.

Eliminazione della segregazione composizionale

Le superleghe fuse soffrono spesso di segregazione composizionale (distribuzione non uniforme degli elementi) e strutture dendritiche. Il trattamento sotto vuoto ad alta temperatura consente al materiale di raggiungere temperature super-solvus in sicurezza, dissolvendo queste inomogeneità nella matrice.

Omogeneizzazione della struttura

Mantenendo queste specifiche alte temperature senza ossidazione, il forno facilita la diffusione a livello atomico. Ciò si traduce in una struttura austenitica monofasica uniforme, che funge da base necessaria per un costante rinforzo per precipitazione e prestazioni meccaniche affidabili.

Considerazioni operative e compromessi

Sebbene essenziale per la qualità, il trattamento termico ad alto vuoto comporta specifiche variabili operative che devono essere gestite.

Efficienza termica vs. Complessità

I forni sottovuoto offrono un'elevata efficienza termica e consentono un rapido aumento e raffreddamento della temperatura, fondamentale per bloccare le microstrutture. Tuttavia, il raggiungimento di queste velocità rapide richiede sistemi complessi, che spesso coinvolgono il raffreddamento con gas inerte, piuttosto che un semplice raffreddamento radiativo.

Limitazioni della lavorazione a lotti

A differenza dei forni atmosferici continui, i forni sottovuoto sono tipicamente unità di lavorazione a lotti progettate per alta precisione e ripetibilità. Ciò privilegia la qualità e la coerenza rispetto all'elevato volume di produzione, rendendoli ideali per componenti di alto valore piuttosto che per parti di massa.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei componenti in superlega, allinea i tuoi parametri di processo con i tuoi specifici obiettivi ingegneristici.

- Se il tuo obiettivo principale è la massima resistenza alla trazione: Dai priorità ai cicli di invecchiamento multistadio che ottimizzano la frazione volumetrica della gamma prime per bloccare il movimento delle dislocazioni.

- Se il tuo obiettivo principale è la durata a fatica: Assicurati che il processo raggiunga temperature super-solvus per eliminare completamente la segregazione dendritica e omogeneizzare la struttura del grano.

- Se il tuo obiettivo principale è l'adesione del rivestimento: Sfrutta le capacità di degassamento del forno per garantire una superficie ultra-pulita per il sottostrato e una formazione controllata di ossido termicamente cresciuto (TGO).

Il forno ad alto vuoto non è semplicemente un riscaldatore; è uno strumento di precisione che trasforma un lingotto fuso in un componente ingegneristico ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Beneficio per le superleghe | Impatto sulle prestazioni |

|---|---|---|

| Rimozione atmosferica | Previene ossidazione e nitridazione | Mantiene integrità chimica e purezza superficiale |

| Controllo microstrutturale | Regola la fase Gamma Prime ((\gamma')) | Migliora resistenza meccanica e resistenza allo scorrimento |

| Purificazione superficiale | Degassamento e sgrassaggio attivi | Garantisce un'adesione superiore del rivestimento e una finitura eccellente |

| Omogeneizzazione | Dissolve la segregazione composizionale | Garantisce proprietà meccaniche uniformi in tutto il materiale |

Eleva la tua lavorazione di superleghe con KINTEK

Massimizza la resistenza e la durata a fatica dei tuoi componenti di alto valore con le soluzioni termiche avanzate di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD su misura specificamente per le rigorose esigenze del trattamento termico delle superleghe. Sia che tu necessiti di un invecchiamento multistadio preciso o di un rapido raffreddamento a gas, i nostri forni ad alta temperatura personalizzabili garantiscono un'omogeneizzazione microstrutturale costante e finiture superficiali ultra-pulite.

Pronto a ottimizzare i tuoi cicli termici? Contatta oggi i nostri esperti ingegneri per scoprire come KINTEK può trasformare le prestazioni dei tuoi materiali.

Guida Visiva

Riferimenti

- A. Bezold, Steffen Neumeier. Segregation-induced strength anomalies in complex single-crystalline superalloys. DOI: 10.1038/s43246-024-00447-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché è necessario un trattamento prolungato in un forno sottovuoto per gli anodi a base di SnO2? Garantire dati elettrochimici affidabili

- Quale ruolo svolge un sistema di evaporazione ad alto vuoto nella preparazione di film sottili di Sb2Se3? Garantire elevata purezza e prestazioni

- Perché è necessario un sistema ad alto vuoto quando si utilizza l'SPS per compositi di Ti-6Al-4V? Garantire l'integrità del materiale

- Quali miglioramenti offrono i forni di sinterizzazione con funzionalità VGF? Elevare la purezza e l'integrità strutturale del cristallo

- Perché è necessario un trattamento ad alta temperatura in un forno di ricottura sotto vuoto dopo l'assemblaggio di eterostrutture multistrato?

- Quali sono gli obiettivi primari del processo di utilizzo di un forno di ricottura sotto vuoto per il trattamento di film multistrato HEA?

- Come scegliere tra un forno a vuoto e un forno ad atmosfera controllata? Scegli il forno giusto per il tuo processo

- Qual è il ruolo dei forni di rinvenimento sottovuoto? Migliorare la tenacità del materiale e la qualità della superficie