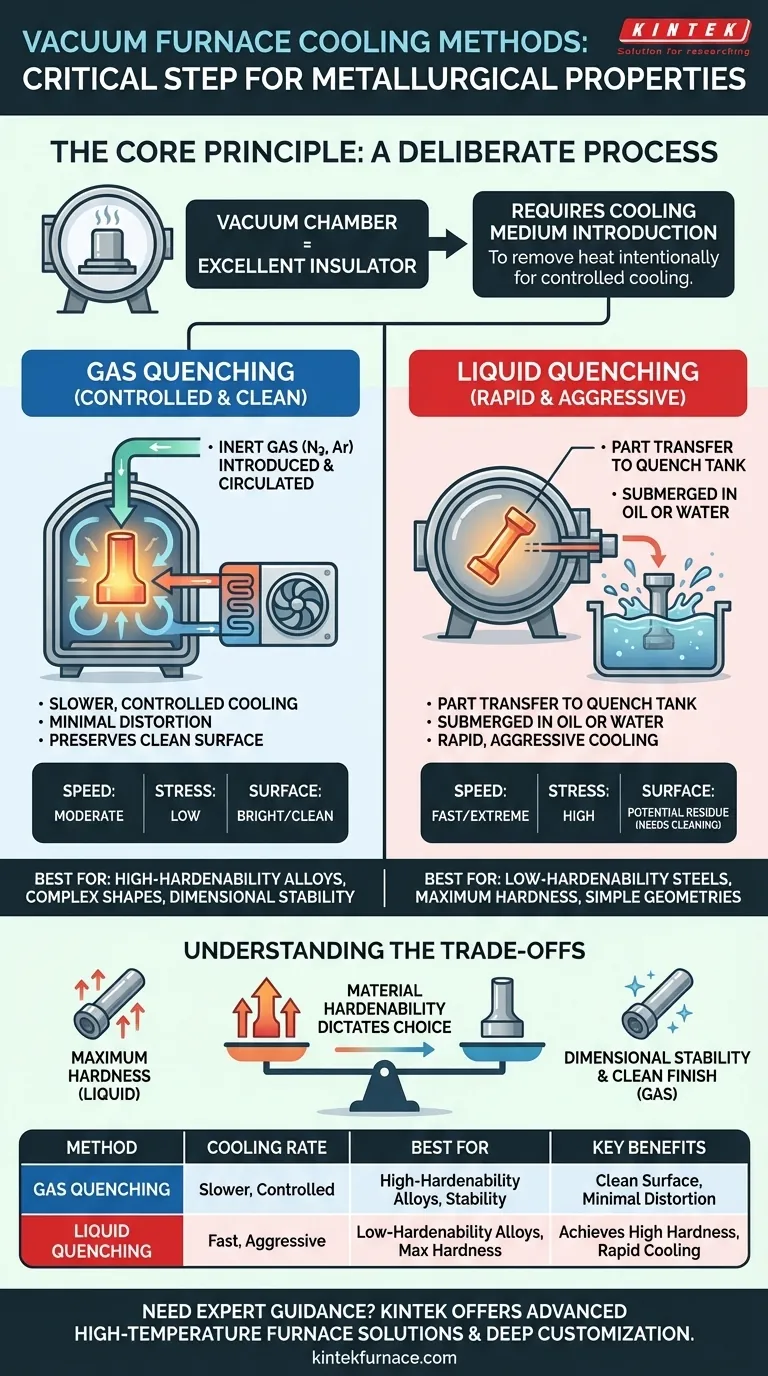

In breve, i pezzi vengono raffreddati dopo il trattamento termico in forni a vuoto utilizzando due metodi principali: il raffreddamento controllato a gas e lo spegnimento rapido a liquido. Il raffreddamento a gas comporta l'introduzione di un gas inerte come argon o azoto nella camera per un raffreddamento più lento e controllato, preservando la superficie pulita del pezzo. Lo spegnimento a liquido comporta l'immersione del pezzo in olio o acqua per un raffreddamento molto più rapido, tipicamente per ottenere la massima durezza in determinati metalli.

Il metodo utilizzato per il raffreddamento non è un ripensamento; è un passaggio critico che definisce le proprietà metallurgiche finali del componente. La scelta tra spegnimento a gas e a liquido è un compromesso deliberato tra il raggiungimento della massima durezza e il mantenimento della stabilità dimensionale.

Il Principio Fondamentale del Raffreddamento a Vuoto

Perché il Raffreddamento è un Processo Deliberato

Il vuoto è un ottimo isolante. Poiché non c'è aria o altro mezzo nella camera per trasferire il calore, un pezzo non si raffredderà da solo a una velocità significativa.

Per raffreddare il componente, dobbiamo introdurre intenzionalmente un mezzo di raffreddamento nell'ambiente controllato. La scelta di questo mezzo e la velocità con cui rimuove il calore sono fondamentali per il successo del processo di trattamento termico.

Metodi di Raffreddamento Principali Spiegati

Raffreddamento a Gas (Gas Quenching)

Il raffreddamento a gas, o raffreddamento con gas, comporta il riempimento della camera a vuoto sigillata con un gas inerte di elevata purezza. L'azoto è comune ed economico, mentre l'argon viene utilizzato per i materiali che potrebbero reagire con l'azoto ad alte temperature.

Questo gas viene fatto circolare da una ventola ad alta potenza, trasferendo il calore dal componente a uno scambiatore di calore. Controllando la pressione e la velocità del gas, gli operatori possono gestire con precisione la velocità di raffreddamento. Questo metodo è ideale per ridurre al minimo la distorsione e mantenere la finitura superficiale pulita e priva di ossidi ottenuta nel vuoto.

Spegnimento a Liquido (Liquid Quenching)

Lo spegnimento a liquido è un metodo di raffreddamento molto più aggressivo utilizzato per ottenere specifiche trasformazioni metallurgiche, in particolare per la tempra degli acciai. Subito dopo il ciclo di riscaldamento, il pezzo viene trasferito meccanicamente dalla camera a vuoto in un serbatoio sigillato e integrato contenente un liquido di spegnimento.

I due liquidi più comunemente utilizzati sono:

- Spegnimento in Olio: Fornisce una velocità di raffreddamento molto rapida ma meno severa rispetto all'acqua. È ampiamente utilizzato per indurire una varietà di acciai legati, poiché riduce il rischio di cricche da spegnimento.

- Spegnimento in Acqua: Offre una velocità di raffreddamento estremamente rapida, ma lo shock termico è immenso. È tipicamente riservato agli acciai a basso tenore di carbonio o alle leghe che richiedono uno spegnimento drastico per raggiungere la piena durezza.

Alcuni forni possono supportare anche altri mezzi come i sali nitrati per processi specializzati.

Comprendere i Compromessi

Velocità vs. Stress Interno

Il compromesso principale è tra la velocità di raffreddamento e il rischio di conseguenze negative.

- Raffreddamento Rapido (Spegnimento a Liquido): Ottiene la massima durezza ma induce stress interni significativi. Ciò aumenta il rischio di distorsione, deformazione o addirittura cricche del pezzo, specialmente in geometrie complesse.

- Raffreddamento Lento (Raffreddamento a Gas): Fornisce un'eccellente stabilità dimensionale e riduce al minimo lo stress interno. Tuttavia, la velocità di raffreddamento potrebbe non essere abbastanza rapida per ottenere la durezza richiesta per alcune leghe a bassa temprabilità.

Finitura Superficiale vs. Post-Lavorazione

Un vantaggio chiave del trattamento termico sotto vuoto è la produzione di pezzi brillanti e puliti.

- Raffreddamento a Gas: Preserva perfettamente questa superficie pulita, poiché il pezzo non è mai esposto a un ambiente contaminante.

- Spegnimento a Liquido: Può lasciare un residuo oleoso o una pellicola superficiale che richiede un'operazione di pulizia secondaria, aggiungendo tempo e costi al ciclo di produzione.

Temprabilità del Materiale

La scelta è fondamentalmente dettata dalle proprietà del materiale. La "temprabilità" si riferisce alla capacità di un materiale di essere indurito tramite trattamento termico.

- Leghe ad Alta Temprabilità (es. molti acciai per utensili): Questi materiali si trasformano in uno stato indurito anche con velocità di raffreddamento più lente. Un raffreddamento controllato a gas è spesso sufficiente e altamente desiderabile.

- Leghe a Bassa Temprabilità (es. alcuni acciai al carbonio): Questi materiali richiedono una velocità di raffreddamento estremamente rapida per prevenire la formazione di microstrutture morbide. Uno spegnimento rapido in olio o acqua è spesso necessario.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il metodo di raffreddamento corretto richiede di allineare il processo con il materiale e le proprietà finali desiderate.

- Se la tua priorità principale è ottenere la massima durezza in un acciaio a bassa temprabilità: È necessario uno spegnimento rapido a liquido (olio o acqua).

- Se la tua priorità principale è la stabilità dimensionale e una finitura pulita su una lega ad alta temprabilità: Il raffreddamento controllato a gas inerte è la scelta superiore.

- Se la tua priorità principale è la rilassamento delle tensioni o la ricottura: È necessario un ciclo di raffreddamento molto lento e programmato utilizzando gas a bassa pressione o semplicemente lasciando raffreddare naturalmente il forno.

- Se stai trattando pezzi con forme complesse o sezioni trasversali sottili: Dai la priorità a un raffreddamento a gas più lento per prevenire distorsioni e cricche, a condizione che la temprabilità del materiale lo consenta.

In definitiva, il metodo di raffreddamento è una decisione ingegneristica che determina direttamente le prestazioni e l'affidabilità del componente.

Tabella Riassuntiva:

| Metodo | Velocità di Raffreddamento | Ideale per | Vantaggi Chiave |

|---|---|---|---|

| Raffreddamento a Gas | Più lento, controllato | Leghe ad alta temprabilità, stabilità dimensionale | Superficie pulita, minima distorsione |

| Spegnimento a Liquido | Rapido, aggressivo | Leghe a bassa temprabilità, massima durezza | Raggiunge alta durezza, raffreddamento rapido |

Hai bisogno di una consulenza esperta sul raffreddamento in forni a vuoto per il tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, forni a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare i tuoi processi di trattamento termico e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza