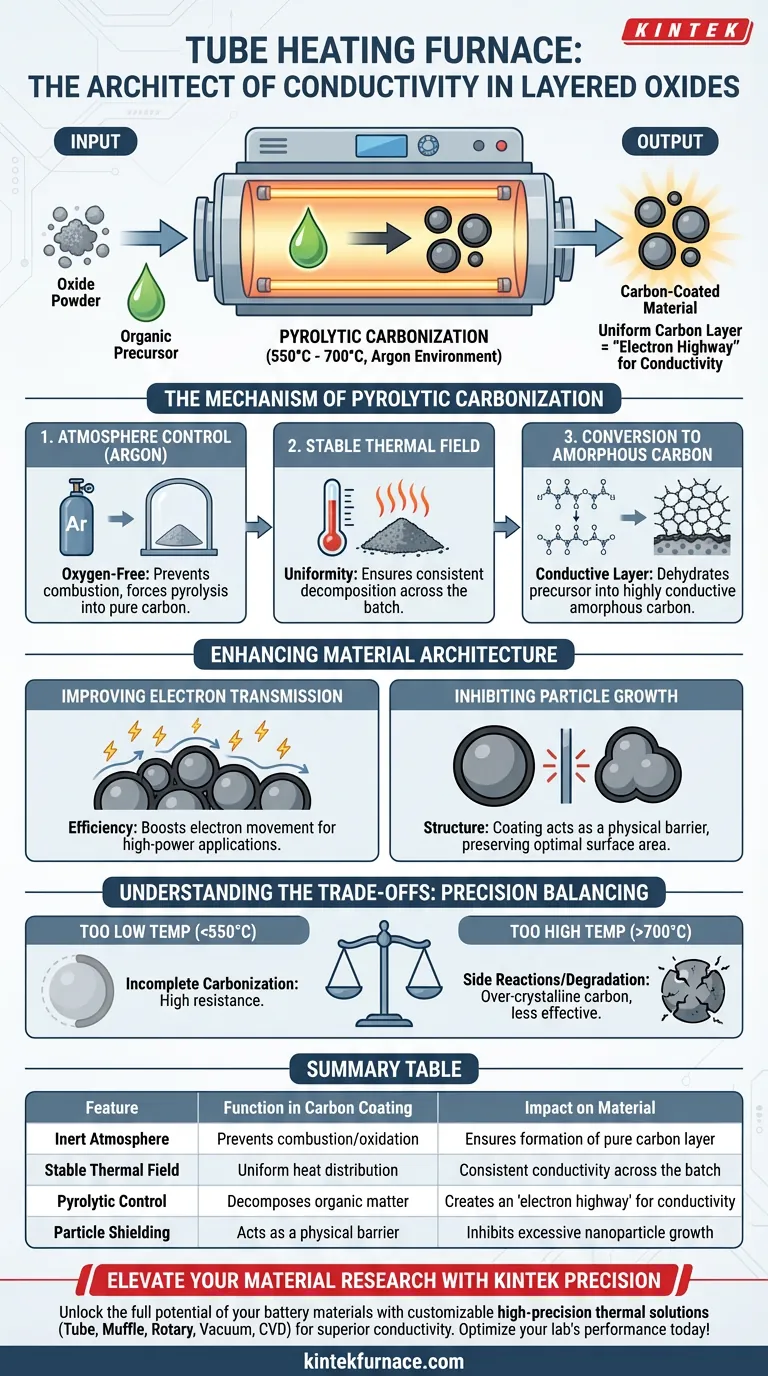

Un forno a riscaldamento tubolare funge da reattore di precisione necessario per trasformare i precursori organici in una rete altamente conduttiva sui materiali catodici. Funziona trattando polveri di ossido mescolate con composti organici in un ambiente di argon rigorosamente controllato e privo di ossigeno a temperature elevate, tipicamente comprese tra 550°C e 700°C. Questo processo facilita la carbonizzazione pirolitica, risultando in uno strato di carbonio uniforme che risolve le intrinseche limitazioni di conduttività degli ossidi stratificati.

Mantenendo un campo termico stabile e inerte, il forno garantisce la completa decomposizione della materia organica in carbonio amorfo conduttivo. Questo rivestimento agisce come un "autostrada elettronica" sulla superficie del materiale, migliorando significativamente l'efficienza di trasmissione elettronica e la velocità complessiva delle prestazioni della batteria.

Il Meccanismo della Carbonizzazione Pirolitica

Il Controllo dell'Atmosfera è Fondamentale

La funzione principale del forno tubolare è generare un ambiente privo di ossigeno, tipicamente utilizzando gas Argon.

Se fosse presente ossigeno durante il riscaldamento, i precursori organici brucerebbero semplicemente come anidride carbonica.

Escludendo l'ossigeno, il forno costringe il materiale organico a subire la pirolisi, decomponendosi chimicamente in carbonio puro anziché combustire.

Il Ruolo del Campo Termico

Un forno tubolare di alta qualità fornisce un campo termico stabile in tutta la zona di riscaldamento.

Questa uniformità è fondamentale per garantire che ogni particella della miscela di polveri subisca esattamente le stesse condizioni.

Senza questa stabilità, la decomposizione della materia organica (come il saccarosio) sarebbe disomogenea, portando a una conduttività incoerente nell'intero lotto di materiale.

Conversione in Carbonio Amorfo

In queste condizioni specifiche, il calore guida la disidratazione e la carbonizzazione del precursore.

Questo trasforma il materiale organico in carbonio amorfo altamente conduttivo.

Questo nuovo strato di carbonio si lega direttamente alla superficie delle particelle di ossido stratificato, creando un percorso continuo per la corrente elettrica.

Migliorare l'Architettura del Materiale

Migliorare la Trasmissione Elettronica

I materiali ossidi stratificati spesso soffrono di scarsa conduttività elettrica intrinseca.

Il rivestimento di carbonio generato dal forno migliora significativamente l'efficienza di trasmissione elettronica.

Ciò consente agli elettroni di muoversi liberamente tra il materiale attivo e il collettore di corrente, il che è essenziale per applicazioni di batterie ad alta potenza.

Inibire la Crescita delle Particelle

Oltre alla conduttività, il rivestimento di carbonio svolge un ruolo strutturale.

Il rivestimento agisce come una barriera fisica durante il processo di riscaldamento, inibendo la crescita eccessiva di nanoparticelle.

Ciò preserva l'area superficiale ottimale del materiale attivo, contribuendo ulteriormente a migliorare le prestazioni elettrochimiche.

Comprendere i Compromessi

Sebbene il forno tubolare sia efficace, i parametri devono essere bilanciati con precisione per evitare rendimenti decrescenti.

Sensibilità alla Temperatura

Se la temperatura è troppo bassa (ad esempio, significativamente inferiore a 550°C), il precursore organico potrebbe non carbonizzare completamente.

Ciò si traduce in un rivestimento con alta resistenza, vanificando lo scopo del processo.

Il Rischio di Sovrariscaldamento

Al contrario, temperature troppo elevate possono innescare reazioni collaterali indesiderate tra il carbonio e il materiale ossido.

Ciò può degradare il materiale attivo stesso o portare a un carbonio eccessivamente cristallino, che potrebbe essere meno efficace nel collegare le particelle rispetto al carbonio amorfo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di rivestimento al carbonio, allinea i parametri del tuo forno con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la Conduttività: Dai priorità a temperature più elevate (entro il limite di sicurezza del tuo ossido) per garantire una carbonizzazione completa e la formazione di una rete amorfa altamente conduttiva.

- Se il tuo obiettivo principale è il Controllo della Dimensione delle Particelle: Concentrati sulla stabilità del campo termico per garantire che il rivestimento di carbonio si formi rapidamente e uniformemente, bloccando la dimensione delle particelle prima che si verifichi la crescita.

Il forno tubolare non è solo un riscaldatore; è l'architetto della rete di trasporto elettronico che definisce le prestazioni finali del tuo materiale.

Tabella Riassuntiva:

| Caratteristica | Funzione nel Rivestimento al Carbonio | Impatto sul Materiale |

|---|---|---|

| Atmosfera Inerte | Previene la combustione/ossidazione dei precursori | Garantisce la formazione di uno strato di carbonio puro |

| Campo Termico Stabile | Distribuzione uniforme del calore (550°C - 700°C) | Conduttività costante nell'intero lotto |

| Controllo Pirolitico | Decompone la materia organica in carbonio | Crea un'"autostrada elettronica" per la conduttività |

| Schermatura delle Particelle | Agisce come barriera fisica | Inibisce la crescita eccessiva di nanoparticelle |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi materiali per batterie con le soluzioni termiche ad alte prestazioni di KINTEK. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche.

Sia che tu stia perfezionando la carbonizzazione pirolitica o sviluppando ossidi stratificati di prossima generazione, i nostri forni forniscono i campi termici stabili e il rigoroso controllo dell'atmosfera necessari per una conduttività superiore. Contattaci oggi stesso per ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Riferimenti

- Wonseok Ko, Jongsoon Kim. Structural and electrochemical stabilization enabling high‐energy P3‐type Cr‐based layered oxide cathode for K‐ion batteries. DOI: 10.1002/cey2.454

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come fa un forno a tubo CVD a facilitare la sintesi in situ di polveri composite di CNT/Cu? Ottenere legami materiali superiori

- Quale ruolo svolge un forno tubolare ad alta temperatura nel post-trattamento delle leghe ad alta entropia? Ottimizza la Microstruttura

- Quali sono i componenti chiave del meccanismo di riscaldamento di un forno a tubo? Scopri il riscaldamento di precisione per il tuo laboratorio

- Perché è necessario un forno tubolare compatibile con vuoto ultra-alto (UHV) per il beta-Ga2O3? Proteggi l'integrità del tuo semiconduttore

- Quali condizioni critiche fornisce un forno tubolare ad alta precisione? Ottimizzare la riduzione dei catalizzatori e il controllo delle particelle

- In che modo il ricottura ad alta temperatura in un forno tubolare influenza le prestazioni del catalizzatore RuCuCl/NF-2?

- Come fa un forno a tubo a raggiungere l'efficienza energetica? Ottimizzare la ritenzione e il controllo del calore

- Perché un forno tubolare è considerato essenziale per i catalizzatori metallo-zeolite? Sbloccare porosità e siti attivi