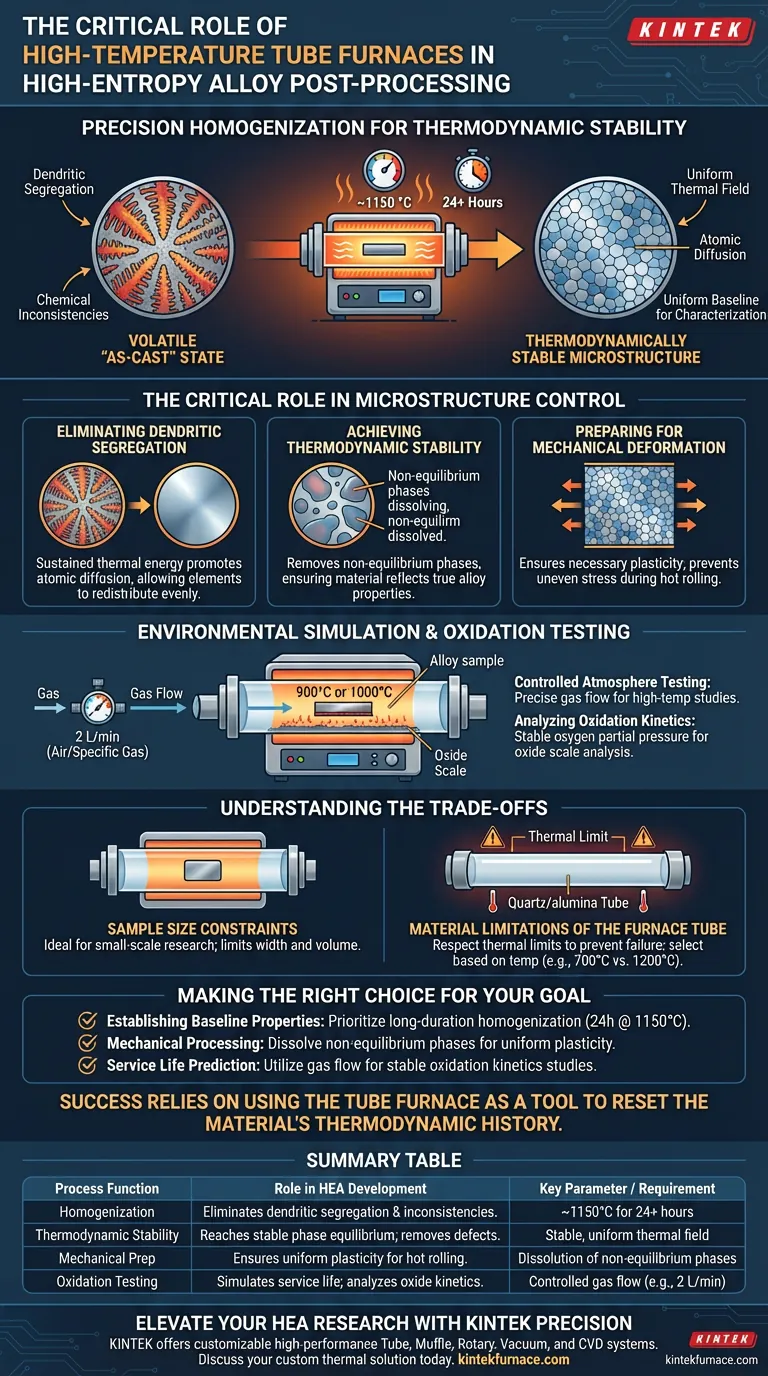

Un forno tubolare ad alta temperatura funge da strumento di precisione per l'annealing di omogeneizzazione delle leghe ad alta entropia, mantenendo tipicamente temperature intorno ai 1150 °C per periodi prolungati. La sua funzione principale è fornire un campo termico altamente stabile e uniforme che guida la diffusione atomica, eliminando efficacemente le incongruenze chimiche e la segregazione dendritica ereditate dal processo di fusione iniziale.

Concetto chiave Il forno tubolare trasforma le leghe ad alta entropia da uno stato volatile "allo stato fuso" a una microstruttura termodinamicamente stabile. Eliminando la segregazione della composizione attraverso il calore controllato, crea una base uniforme essenziale per un'accurata caratterizzazione del materiale e un'efficace successiva lavorazione meccanica.

Il Ruolo Critico nel Controllo della Microstruttura

Eliminazione della Segregazione Dendritica

Quando le leghe ad alta entropia si solidificano, spesso formano strutture chimiche irregolari note come segregazione dendritica. Il forno tubolare combatte questo mantenendo una temperatura elevata costante (ad esempio, 1150 °C) per lunghi periodi, come 24 ore. Questa energia termica sostenuta promuove la ridistribuzione atomica, consentendo agli elementi di ridistribuirsi uniformemente in tutto il materiale.

Raggiungimento della Stabilità Termodinamica

L'obiettivo finale di questa fase di post-trattamento è raggiungere uno stato termodinamico stabile. Rimuovendo le fasi non di equilibrio formate durante il rapido raffreddamento, il forno garantisce che il materiale rifletta le sue vere proprietà di lega. Questa stabilità consente ai ricercatori di valutare accuratamente come specifici contenuti elementari influenzano l'evoluzione microstrutturale senza l'interferenza di difetti di fusione.

Preparazione alla Deformazione Meccanica

L'omogeneizzazione in un forno tubolare è spesso un prerequisito per ulteriori lavorazioni, come la laminazione a caldo. Creando una microstruttura iniziale completamente uniforme, il trattamento del forno garantisce che la lega abbia la plasticità necessaria. Questa uniformità impedisce una distribuzione irregolare delle sollecitazioni durante la laminazione, consentendo elevati tassi di riduzione e ricristallizzazione dinamica.

Simulazione Ambientale e Test di Ossidazione

Test in Atmosfera Controllata

Oltre all'annealing, i forni tubolari industriali sono essenziali per simulare ambienti di servizio ad alta temperatura. Poiché il design "tubolare" consente un flusso di gas preciso, i ricercatori possono introdurre aria o gas specifici a velocità costanti (ad esempio, 2 L/min). Questa capacità è fondamentale per studiare come la lega interagisce con l'ossigeno a temperature come 900°C o 1000°C.

Analisi della Cinetica di Ossidazione

Il forno garantisce una pressione parziale di ossigeno stabile durante tutta la reazione. Questo controllo consente la simulazione accurata delle condizioni operative reali e l'analisi della crescita della scala di ossido. Mantenendo queste variabili, gli ingegneri possono prevedere le prestazioni a lungo termine e la resistenza alla corrosione della lega.

Comprendere i Compromessi

Vincoli sulle Dimensioni del Campione

La geometria di un forno tubolare limita intrinsecamente le dimensioni del campione di lega che è possibile elaborare. A differenza dei forni a scatola, la camera tubolare limita la larghezza e il volume del carico di lavoro. Ciò lo rende ideale per campioni di ricerca su piccola scala, ma meno adatto per la lavorazione di grandi lingotti industriali.

Limitazioni Materiali del Tubo del Forno

Il tubo del forno stesso, spesso realizzato in quarzo o allumina, determina la temperatura operativa massima. Sebbene chimicamente stabili, questi materiali hanno limiti termici che devono essere rispettati per prevenire guasti del tubo. Gli utenti devono selezionare il materiale del tubo corretto in base al fatto che stiano eseguendo l'annealing a 700°C o testando l'ossidazione a 1200°C.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno tubolare ad alta temperatura, allinea i parametri di processo con i tuoi specifici obiettivi di ricerca o produzione.

- Se il tuo obiettivo principale è stabilire proprietà di base: Dai priorità all'omogeneizzazione di lunga durata (ad esempio, 24 ore a 1150°C) per eliminare completamente la segregazione dendritica e i difetti di fusione.

- Se il tuo obiettivo principale è la lavorazione meccanica (Laminazione a Caldo): Utilizza il forno per sciogliere prima le fasi non di equilibrio, garantendo che il materiale abbia una plasticità uniforme per la deformazione.

- Se il tuo obiettivo principale è la previsione della vita utile: Sfrutta le capacità di flusso di gas del tubo per mantenere una pressione parziale di ossigeno stabile per studi accurati sulla cinetica di ossidazione.

Il successo nello sviluppo di leghe ad alta entropia si basa sull'utilizzo del forno tubolare non solo come riscaldatore, ma come strumento per resettare la storia termodinamica del materiale.

Tabella Riassuntiva:

| Funzione di Processo | Ruolo nello Sviluppo HEA | Parametro Chiave / Requisito |

|---|---|---|

| Omogeneizzazione | Elimina la segregazione dendritica e le incongruenze chimiche. | ~1150°C per 24+ ore |

| Stabilità Termodinamica | Raggiunge un equilibrio di fase stabile; rimuove i difetti di fusione. | Campo termico stabile e uniforme |

| Preparazione Meccanica | Garantisce una plasticità uniforme per la successiva laminazione a caldo. | Dissoluzione delle fasi non di equilibrio |

| Test di Ossidazione | Simula la vita utile e analizza la cinetica della scala di ossido. | Flusso di gas controllato (ad esempio, 2 L/min) |

Eleva la Tua Ricerca HEA con la Precisione KINTEK

Pronto a trasformare lo sviluppo delle tue leghe ad alta entropia? Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Tubolari, a Muffola, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di ricerca. Sia che tu richieda un'omogeneizzazione precisa o test di ossidazione in atmosfera controllata, i nostri forni forniscono la stabilità che i tuoi materiali richiedono.

Contatta KINTEK oggi stesso per discutere la tua soluzione termica personalizzata e scopri come i nostri forni ad alta temperatura da laboratorio possono semplificare la tua caratterizzazione dei materiali e la lavorazione meccanica.

Guida Visiva

Riferimenti

- Gökhan Polat, Hasan Kotan. Microstructural Evolution and Mechanical Properties of Y Added CoCrFeNi High-entropy Alloys Produced by Arc-melting. DOI: 10.17350/hjse19030000328

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono le principali applicazioni dei forni a tubo multizona nei laboratori universitari? Sblocca la precisione nella scienza dei materiali e nella ricerca energetica

- Qual è la funzione di un forno tubolare da laboratorio nella forgiatura della lega Ti-5Al-4W-2Fe? Migliorare la termoplasticità e la purezza

- Quali fattori influenzano il prezzo di un forno a tubo a vuoto? Fattori chiave e suggerimenti per un investimento intelligente

- Qual è il ruolo primario di un forno tubolare nella valutazione dell'acidità dei fumi dei materiali dei cavi? Ottenere test precisi

- Perché viene utilizzato un forno a tubo orizzontale per la torrefazione del combustibile derivato da rifiuti (CDR)? Aumenta l'efficienza del combustibile ora

- Come avviene il processo di riduzione dell'idrogeno in un forno tubolare da laboratorio per facilitare l'essoluzione delle specie di nichel?

- Quali condizioni critiche di reazione sono fornite da un forno tubolare per la sintesi di NiS2? Ottenere risultati di fase pura

- Quale ruolo svolge un forno tubolare ad alta temperatura nel carbonio derivato dalla biomassa? Sblocca la sintesi di materiali avanzati