Il forno a tubo CVD facilita la sintesi in situ creando un ambiente termico e chimico controllato con precisione che fa crescere nanotubi di carbonio (CNT) direttamente sulle particelle di rame. Nello specifico, mantiene temperature tipicamente superiori a 500°C introducendo una miscela di gas ricca di carbonio, come acetilene e azoto. Questa configurazione innesca la pirolisi del gas sul rame caricato con catalizzatore, risultando in nanotubi che sono chimicamente legati al substrato metallico anziché semplicemente mescolati meccanicamente.

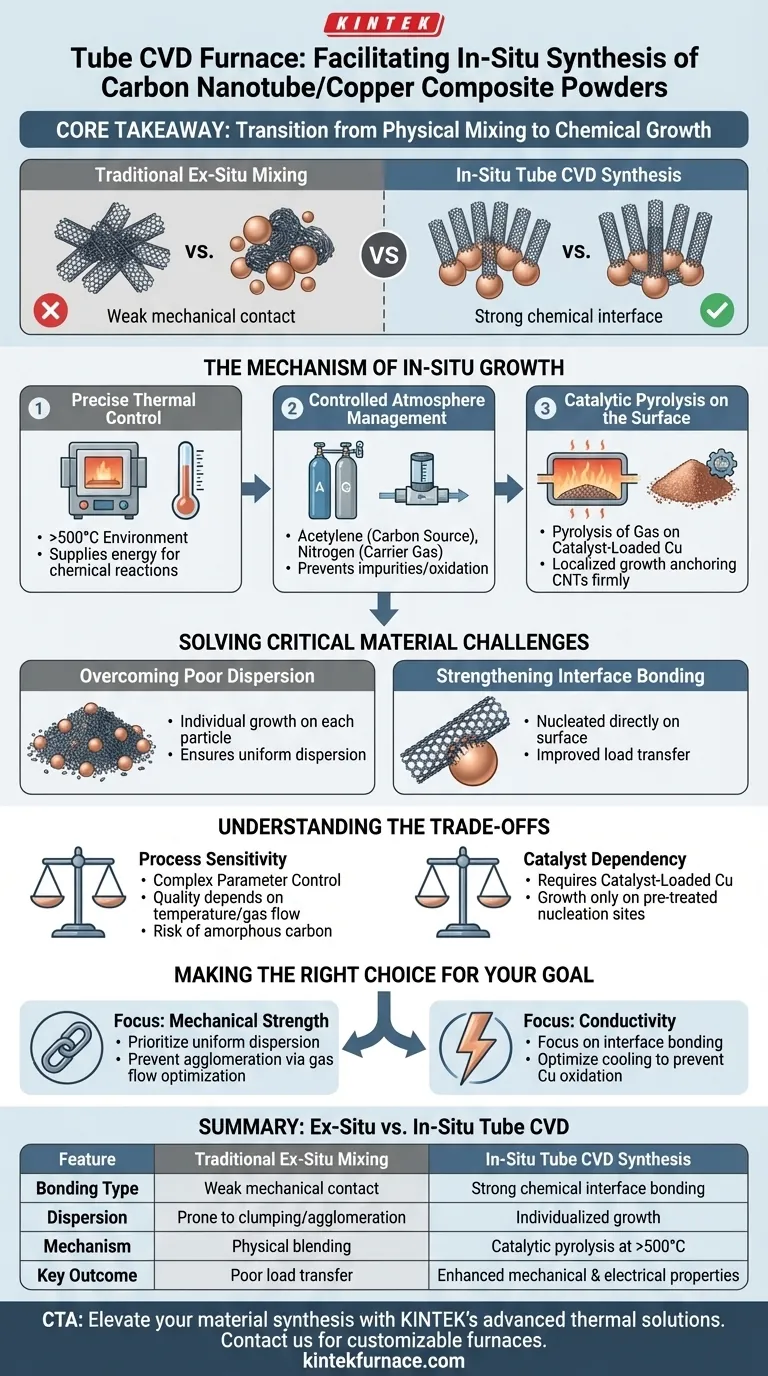

Concetto chiave Il vantaggio principale dell'utilizzo di un forno a tubo CVD è il passaggio dalla mescolanza fisica alla crescita chimica. Facendo crescere i CNT direttamente sulla superficie del rame (in situ), questo processo elimina i problemi di agglomerazione e di debole legame interfacciale intrinseci ai tradizionali metodi di mescolanza ex situ.

Il Meccanismo di Crescita In Situ

Controllo Termico Preciso

Il ruolo fondamentale del forno a tubo CVD è fornire un ambiente ad alta temperatura, tipicamente superiore a 500°C.

Questo calore è fondamentale per avviare le reazioni chimiche necessarie per la sintesi. Fornisce l'energia necessaria per scomporre i gas precursori di carbonio in carbonio atomico.

Gestione Controllata dell'Atmosfera

Il design del tubo consente l'introduzione di miscele di gas specifiche, come l'acetilene (la fonte di carbonio) e l'azoto (il gas vettore o protettivo).

Controllando rigorosamente questa atmosfera, il forno garantisce che il carbonio sia disponibile per la crescita senza introdurre impurità indesiderate o ossidazione incontrollata.

Pirolisi Catalitica sulla Superficie

All'interno della zona riscaldata, la fonte di carbonio subisce pirolisi (decomposizione termica).

Poiché la polvere di rame è caricata con un catalizzatore, questa decomposizione avviene specificamente sulla superficie delle particelle di rame. Questa localizzazione assicura che i nanotubi di carbonio crescano verso l'esterno dal rame, ancorandoli saldamente al metallo.

Risolvere Sfide Critiche dei Materiali

Superare la Scarsa Dispersione

I metodi tradizionali spesso comportano la mescolanza fisica di CNT sciolti con polvere di rame, il che porta a grumi e distribuzione non uniforme.

Il metodo Tube CVD risolve questo problema facendo crescere i nanotubi individualmente su ogni particella di rame. Ciò garantisce una dispersione uniforme in tutta la polvere composita prima ancora che venga consolidata in una parte solida.

Rafforzare il Legame Interfacciale

Nella mescolanza ex situ, i CNT e il rame interagiscono solo attraverso un debole contatto meccanico.

La crescita in situ facilitata dal forno crea un forte legame interfacciale. Poiché i CNT vengono nucleati direttamente sulla superficie del rame, il trasferimento di carico tra la matrice (rame) e il rinforzo (CNT) è significativamente migliorato.

Comprendere i Compromessi

Sensibilità del Processo

Sebbene il forno a tubo CVD crei materiali superiori, introduce complessità riguardo al controllo dei parametri.

La qualità dei CNT dipende fortemente dal mantenimento di temperature e velocità di flusso del gas esatte. Deviazioni possono portare a una crescita incompleta o alla formazione di carbonio amorfo anziché nanotubi strutturati.

Dipendenza dal Catalizzatore

Il processo descritto si basa su polvere di rame caricata con catalizzatore.

Il forno facilita la crescita, ma la polvere di rame deve essere pre-trattata con un catalizzatore per fungere da siti di nucleazione efficaci. Il forno non può forzare la crescita su superfici di rame inerti e non trattate senza questo driver catalitico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un forno a tubo CVD per questa applicazione, considera i tuoi obiettivi finali specifici:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità all'aspetto della dispersione uniforme; assicurati che le tue velocità di flusso del gas impediscano la saturazione di carbonio che potrebbe portare all'agglomerazione.

- Se il tuo obiettivo principale è la conduttività: Concentrati sul legame interfacciale; ottimizza la fase di raffreddamento nell'atmosfera controllata per prevenire l'ossidazione post-crescita del rame.

Il forno a tubo CVD non è solo un riscaldatore; è un reattore che sostituisce i limiti meccanici della mescolanza con la precisione chimica della crescita.

Tabella Riassuntiva:

| Caratteristica | Mescolanza Tradizionale Ex-Situ | Sintesi In-Situ Tube CVD |

|---|---|---|

| Tipo di Legame | Debole contatto meccanico | Forte legame interfacciale chimico |

| Dispersione | Suscettibile a grumi/agglomerazione | Crescita individualizzata su ogni particella |

| Meccanismo | Miscelazione fisica di polveri | Pirolisi catalitica a >500°C |

| Risultato Chiave | Scarso trasferimento di carico | Proprietà meccaniche ed elettriche migliorate |

Eleva la tua sintesi di materiali con le soluzioni termiche avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili progettati per soddisfare le rigorose esigenze della sintesi in situ e della ricerca sui materiali. Sia che tu stia ottimizzando il legame interfacciale o garantendo una dispersione uniforme per compositi di prossima generazione, i nostri forni ad alta temperatura da laboratorio forniscono la precisione di cui hai bisogno. Contatta KINTEK oggi stesso per discutere i tuoi requisiti di progetto unici!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché utilizzare un sistema di pesata ad alta precisione con un forno tubolare per la cinetica di ossidazione della magnetite? Ottenere dati in tempo reale.

- Quali sono i requisiti specifici per i tubi di quarzo utilizzati nei reattori a letto fisso? Ottimizza le prestazioni del tuo CeAlOx/Ni-Foam

- Come una fornace tubolare programmabile facilita la trasformazione del materiale Al/SiC? Calore di precisione per rivestimenti ceramici

- Come contribuisce un forno a resistenza tubolare al controllo microstrutturale delle leghe Ti–Cu? Trattamento termico di precisione

- Quali sono i componenti di un forno a tubo di base capace di resistere a 1200°C? Parti essenziali per laboratori ad alta temperatura

- Come viene costruito il forno a tubo al quarzo per le operazioni sottovuoto? Scopri gli elementi chiave di progettazione per la lavorazione sottovuoto ad alta temperatura

- Perché è necessario un forno a doppio zona ad alta precisione per i cristalli di 1T-TaS2? Ottenere un'integrità di fase CVT perfetta

- Quale ruolo svolge un forno a tubo ad alto vuoto (CVD) nella sintesi di HEA@CNT? Crescita In-Situ di Nanocompositi Master