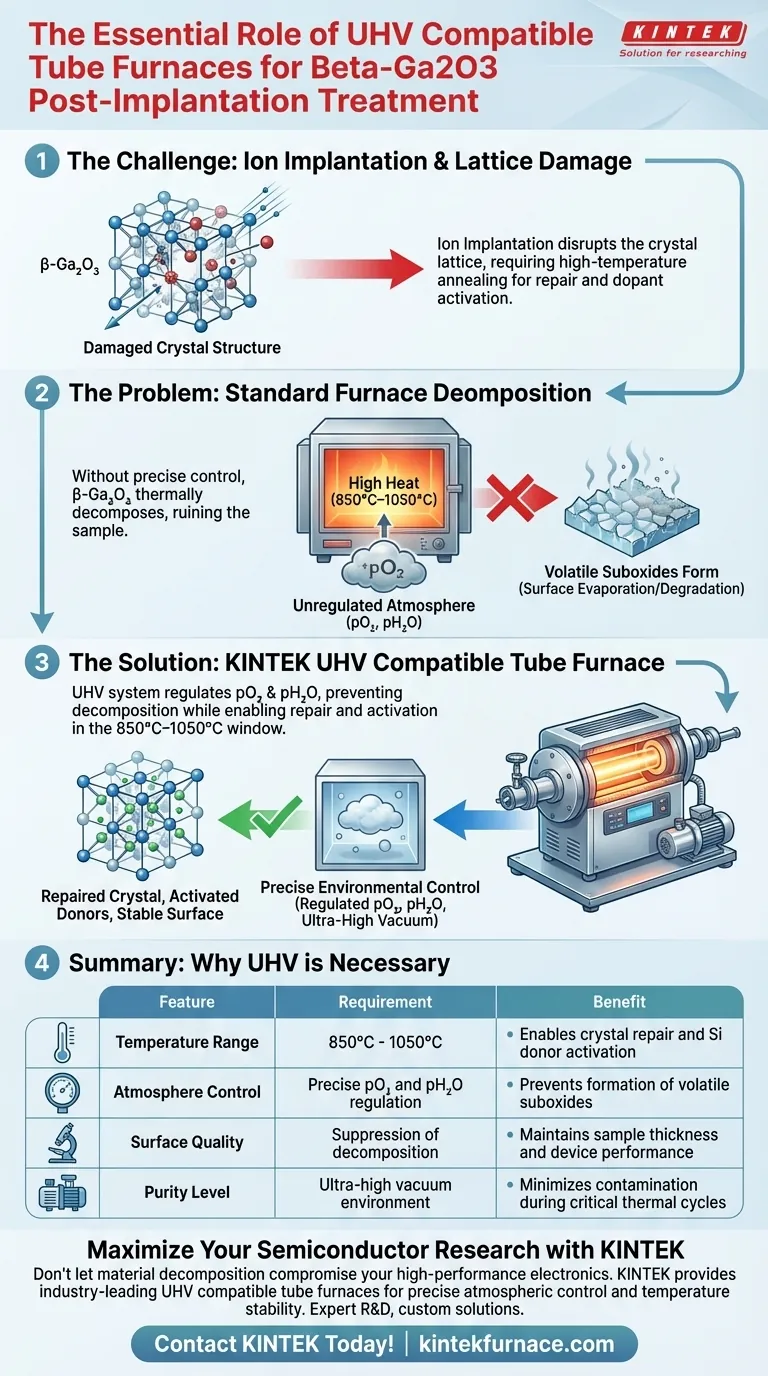

La necessità di un forno tubolare compatibile con vuoto ultra-alto (UHV) deriva dalla necessità critica di purezza ambientale durante la lavorazione ad alta temperatura dell'ossido di gallio beta ($\beta$-Ga$_2$O$_3$). Nello specifico, questa attrezzatura consente di riparare i danni cristallini e attivare i droganti, regolando rigorosamente la pressione parziale di ossigeno ($pO_2$) e vapore acqueo ($pH_2$O) per impedire al materiale di decomporsi fisicamente.

Concetto chiave Il successo del trattamento post-impiantazione del $\beta$-Ga$_2$O$_3$ richiede un preciso "bilanciamento termico". Un forno compatibile UHV fornisce i controlli ambientali specifici necessari per riparare il reticolo cristallino ad alte temperature senza innescare la decomposizione chimica del substrato in subossidi volatili.

I due obiettivi del trattamento termico

Per capire perché è necessaria un'attrezzatura specializzata, devi prima comprendere cosa il processo termico sta cercando di ottenere all'interno del materiale.

Riparazione dei danni strutturali

L'impiantazione ionica è un processo violento a livello atomico. Introduce droganti ma contemporaneamente distrugge il reticolo cristallino del semiconduttore.

Per risolvere questo problema, il materiale deve essere sottoposto a ricottura ad alta temperatura. L'energia termica consente agli atomi di migrare nuovamente nelle loro posizioni corrette, ripristinando l'integrità strutturale del cristallo.

Attivazione dei donatori di silicio

La riparazione strutturale è solo metà della battaglia; l'attivazione elettrica è l'altra.

Il riferimento evidenzia che i donatori di silicio, critici per la conduttività elettrica del materiale, devono essere "attivati". Questa attivazione avviene efficacemente solo all'interno di una specifica finestra di alta temperatura, tipicamente tra 850°C e 1050°C.

La sfida della stabilità: prevenire la decomposizione

Il motivo principale per cui un forno standard è insufficiente risiede nell'instabilità chimica del $\beta$-Ga$_2$O$_3$ a queste necessarie temperature di attivazione.

La minaccia dei subossidi volatili

Quando il $\beta$-Ga$_2$O$_3$ viene riscaldato nell'intervallo 850°C-1050°C, diventa termodinamicamente instabile.

Senza un controllo ambientale preciso, il materiale tende a decomporsi. Si scompone in "subossidi volatili", il che significa che la superficie del tuo campione evapora o si degrada effettivamente, rovinando le potenziali prestazioni del dispositivo.

Controllo delle pressioni parziali

È qui che l'architettura compatibile UHV diventa non negoziabile.

Il sistema non fornisce solo calore; fornisce un'atmosfera strettamente controllata. Regolando la pressione parziale di ossigeno ($pO_2$) e il contenuto di vapore acqueo ($pH_2$O), il forno crea una sovrapressione o un equilibrio che contrasta la tendenza del materiale a decomporsi.

Comprendere i compromessi

Sebbene i forni compatibili UHV siano essenziali per la qualità, introducono specifiche considerazioni operative.

Complessità vs. Resa

I sistemi UHV sono significativamente più complessi e costosi da gestire rispetto ai forni atmosferici standard. Tuttavia, l'uso di attrezzature più semplici porta spesso a degradazione superficiale, che compromette le proprietà elettriche che si sta cercando di creare.

Vincoli di temperatura

La finestra di successo è stretta. Operare al di sotto degli 850°C potrebbe non riuscire ad attivare completamente i donatori di silicio o a riparare i danni al reticolo. Operare al di sopra dei 1050°C aumenta drasticamente il rischio di decomposizione, richiedendo un controllo ancora più rigoroso delle pressioni parziali.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di ricottura per $\beta$-Ga$_2$O$_3$, considera i tuoi obiettivi principali:

- Se il tuo obiettivo principale sono le prestazioni elettriche: Assicurati che il tuo forno possa raggiungere almeno 850°C per garantire l'attivazione dei donatori di silicio.

- Se il tuo obiettivo principale è l'integrità superficiale: Dai priorità alla precisione della regolazione di $pO_2$ e $pH_2$O per sopprimere la formazione di subossidi volatili.

Utilizzando un forno tubolare compatibile UHV, trasformi un ambiente distruttivo ad alta temperatura in uno costruttivo, garantendo sia la struttura che la funzione del tuo semiconduttore.

Tabella riassuntiva:

| Caratteristica | Requisito per $\beta$-Ga$_2$O$_3$ | Vantaggio del sistema UHV |

|---|---|---|

| Intervallo di temperatura | 850°C - 1050°C | Consente la riparazione del cristallo e l'attivazione dei donatori di Si |

| Controllo dell'atmosfera | Regolazione precisa di $pO_2$ e $pH_2$O | Previene la formazione di subossidi volatili |

| Qualità della superficie | Soppressione della decomposizione | Mantiene lo spessore del campione e le prestazioni del dispositivo |

| Livello di purezza | Ambiente di vuoto ultra-alto | Minimizza la contaminazione durante i cicli termici critici |

Massimizza la tua ricerca sui semiconduttori con KINTEK

Non lasciare che la decomposizione del materiale comprometta la tua elettronica ad alte prestazioni. KINTEK fornisce forni tubolari compatibili UHV leader del settore, progettati per fornire il controllo atmosferico preciso e la stabilità della temperatura richiesti per $\beta$-Ga$_2$O$_3$ e altri materiali avanzati.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Tube, Muffle, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici parametri di ricerca o produzione.

Pronto a ottenere risultati di ricottura superiori? Contattaci oggi stesso per discutere le tue esigenze uniche con il nostro team tecnico!

Guida Visiva

Riferimenti

- Katie R. Gann, Michael O. Thompson. Silicon implantation and annealing in <i>β</i>-Ga2O3: Role of ambient, temperature, and time. DOI: 10.1063/5.0184946

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è il significato della zonizzazione della temperatura per i nanofili di ZnSe 1D? Padroneggia i gradienti termici per la crescita VLS

- Quali sono i limiti dei forni a tubo verticali? Compromessi chiave per l'efficienza del laboratorio

- Quali aspetti progettuali di un forno a tubi divisi influenzano le sue prestazioni?Ottimizzare i processi ad alta temperatura

- Come fa un forno a tubo verticale rivestito di allumina a fornire un ambiente stabile per esperimenti di corrosione? Ottieni dati esperti

- In che modo una fornace tubolare a controllo programmabile della temperatura contribuisce alla formazione delle strutture porose nel biochar?

- A cosa servono i forni a tubo? Ottieni una lavorazione termica precisa e un controllo dell'atmosfera

- Quali sono alcuni esempi di applicazioni di ricerca per i forni tubolari da laboratorio? Sblocca la precisione negli esperimenti ad alta temperatura

- Quali sono i vantaggi dei forni tubolari di decomposizione? Ottenere un controllo preciso e un'elevata efficienza nei processi termici