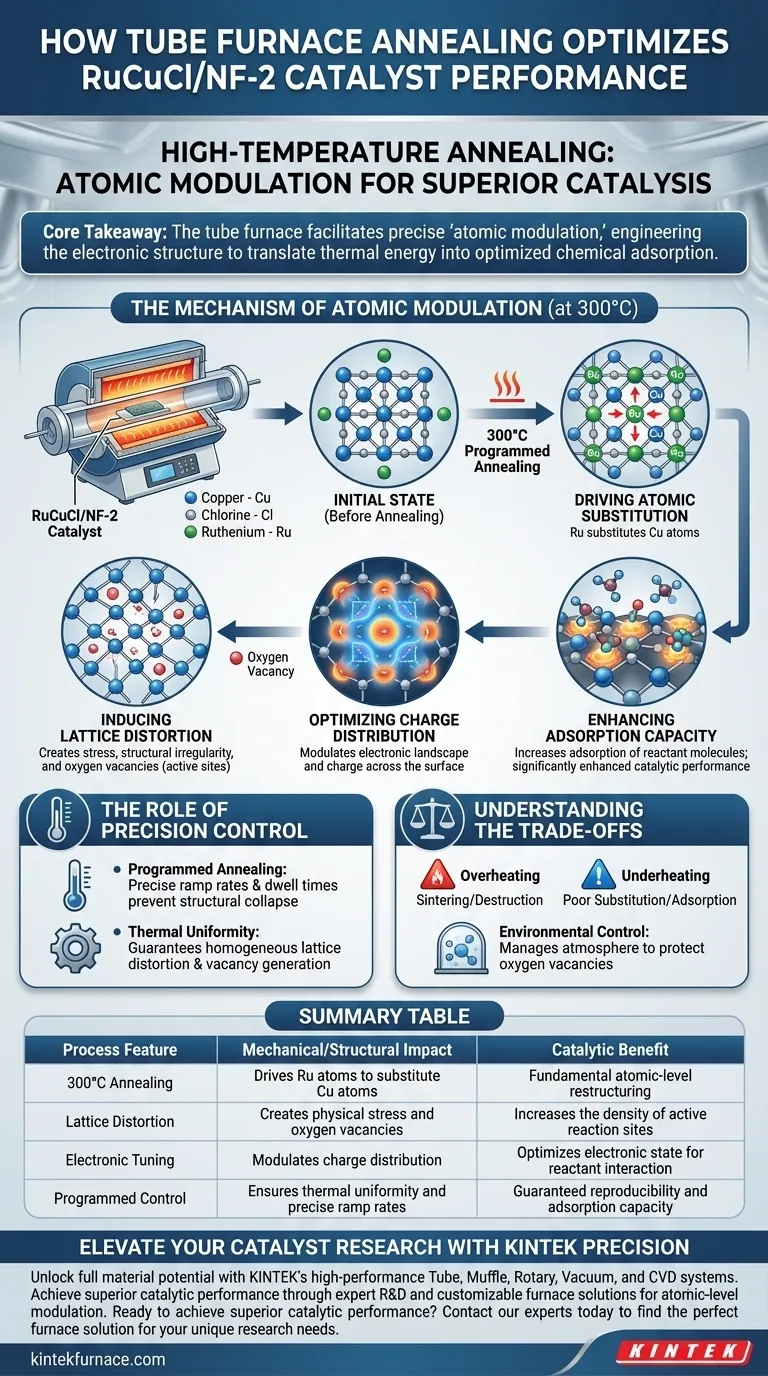

La ricottura ad alta temperatura in un forno tubolare ristruttura fondamentalmente il catalizzatore RuCuCl/NF-2 a livello atomico per sbloccare prestazioni superiori. Nello specifico, la ricottura programmata a 300°C guida la sostituzione degli atomi di rame con atomi di rutenio all'interno del reticolo cristallino. Questo scambio atomico crea vacanze di ossigeno e distorsioni reticolari che ottimizzano la distribuzione della carica, rendendo il materiale significativamente più efficace nell'adsorbire le molecole reagenti.

Il concetto chiave Il forno tubolare non si limita a riscaldare il materiale; facilita una precisa "modulazione atomica". Guidando la sostituzione rutenio-rame, il processo di ricottura ingegnerizza la struttura elettronica del catalizzatore, traducendo direttamente l'energia termica in un'adsorzione chimica ottimizzata e un'attività catalitica migliorata.

Il Meccanismo della Modulazione Atomica

Guida alla Sostituzione Atomica

La funzione principale del processo di ricottura, tipicamente condotto a 300°C, è fornire l'energia termica necessaria per alterare la composizione del materiale.

In queste precise condizioni termiche, gli atomi di rutenio (Ru) sostituiscono gli atomi di rame (Cu) all'interno della struttura reticolare. Questo non è un cambiamento a livello superficiale, ma uno spostamento fondamentale nella disposizione di massa del catalizzatore.

Induzione della Distorsione Reticolare

Quando gli atomi di rutenio sostituiscono il rame, la differenza nelle dimensioni e nelle proprietà atomiche causa stress fisico all'interno della struttura cristallina.

Ciò si traduce in una distorsione reticolare, un'irregolarità strutturale deliberata. Contemporaneamente, questo processo genera un'alta concentrazione di vacanze di ossigeno (atomi di ossigeno mancanti nel reticolo), che fungono da siti altamente attivi per le reazioni chimiche.

Ottimizzazione della Distribuzione della Carica

Le modifiche fisiche – sostituzione, distorsione e vacanze – portano a una trasformazione elettronica.

Questa modulazione a livello atomico della distribuzione della carica altera il modo in cui gli elettroni si muovono sulla superficie del catalizzatore. Sintonizzando il panorama elettronico, il processo di ricottura assicura che i siti attivi siano elettricamente predisposti per interagire con i reagenti.

Aumento della Capacità di Adsorbimento

L'obiettivo finale di questa ingegneria strutturale ed elettronica è migliorare il modo in cui il catalizzatore interagisce con il mondo esterno.

La distribuzione della carica ottimizzata aumenta la capacità di adsorbimento dei siti attivi per le molecole reagenti. Poiché i reagenti possono aderire più efficacemente alla superficie del catalizzatore, le prestazioni catalitiche complessive sono significativamente migliorate.

Il Ruolo del Controllo di Precisione

La Necessità della Ricottura Programmata

La trasformazione di RuCuCl/NF-2 si basa sulla ricottura programmata, in cui le velocità di rampa di temperatura e i tempi di permanenza sono rigorosamente controllati.

Un forno tubolare è essenziale qui perché fornisce un ambiente termico preciso. La sostituzione atomica descritta sopra è termodinamicamente sensibile; deviazioni nella temperatura potrebbero non riuscire a guidare la sostituzione o portare a un collasso strutturale indesiderato.

Uniformità Termica

Mentre il meccanismo principale avviene a 300°C, l'attrezzatura deve garantire che questa temperatura sia uniforme su tutto il campione.

Come osservato in processi catalitici simili, le variazioni di temperatura possono portare a una diffusione atomica incoerente. Il forno tubolare garantisce che il campo termico sia uniforme, garantendo che la distorsione reticolare e la generazione di vacanze avvengano in modo omogeneo in tutto il materiale catalitico.

Comprendere i Compromessi

Sensibilità alla Temperatura

I benefici specifici della ricottura di RuCuCl/NF-2 sono legati a una stretta finestra di temperatura, tipicamente intorno ai 300°C.

Il surriscaldamento può portare a un eccessivo sinterizzazione o alla distruzione delle delicate distorsioni reticolari create durante il processo di sostituzione. Al contrario, il riscaldamento insufficiente fornisce energia insufficiente affinché gli atomi di rutenio sostituiscano efficacemente il rame, con conseguente catalizzatore con scarse capacità di adsorbimento.

Controllo Ambientale

Mentre il riferimento principale evidenzia il controllo termico, il forno tubolare detta anche l'ambiente atmosferico.

Se l'atmosfera del forno non è gestita correttamente (ad esempio, ossidazione o riduzione involontaria dovuta a perdite), la chimica specifica delle vacanze di ossigeno può essere alterata. Mantenere l'integrità dell'ambiente di ricottura è tanto critico quanto mantenere la temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni del tuo catalizzatore RuCuCl/NF-2, considera il seguente approccio:

- Se il tuo obiettivo principale è massimizzare i siti attivi: Assicurati che il tuo forno sia calibrato per mantenere esattamente 300°C, poiché questa è la soglia critica per guidare la sostituzione Ru-Cu e generare vacanze di ossigeno.

- Se il tuo obiettivo principale è la riproducibilità: Utilizza le funzionalità di ricottura programmata del forno tubolare per standardizzare le velocità di rampa, garantendo che la distorsione reticolare sia coerente in ogni lotto.

Il successo dipende dall'uso del forno tubolare non solo come riscaldatore, ma come strumento di precisione per ingegnerizzare la geometria atomica del tuo catalizzatore.

Tabella Riassuntiva:

| Caratteristica del Processo | Impatto Meccanico/Strutturale | Beneficio Catalitico |

|---|---|---|

| Ricottura a 300°C | Guida gli atomi di Ru a sostituire gli atomi di Cu nel reticolo | Ristrutturazione fondamentale a livello atomico |

| Distorsione Reticolare | Crea stress fisico e vacanze di ossigeno | Aumenta la densità dei siti di reazione attivi |

| Sintonizzazione Elettronica | Modula la distribuzione della carica sulla superficie | Ottimizza lo stato elettronico per l'interazione con i reagenti |

| Controllo Programmato | Garantisce uniformità termica e velocità di rampa precise | Riproducibilità e capacità di adsorbimento garantite |

Migliora la Tua Ricerca sui Catalizzatori con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi materiali attraverso un'ingegneria termica superiore. Supportato da R&S e produzione esperte, KINTEK offre sistemi Tubolari, Muffole, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della modulazione a livello atomico. Sia che tu stia ottimizzando la sostituzione Ru-Cu o ingegnerizzando complesse distorsioni reticolari, i nostri forni ad alta temperatura da laboratorio personalizzabili forniscono l'uniformità termica e il controllo programmato essenziali per il tuo successo.

Pronto a ottenere prestazioni catalitiche superiori? Contatta i nostri esperti oggi stesso per trovare la soluzione di forno perfetta per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Tao Chen, Qiangchun Liu. RuCu Nanorod Arrays Synergistically Promote Efficient Water-Splitting. DOI: 10.3390/catal15010098

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali precauzioni devono essere adottate riguardo a liquidi e metalli in un forno tubolare? Garantire la sicurezza e prevenire danni

- Perché è necessaria una fornace tubolare ad alta temperatura con protezione inerte per i compositi PCFC? Masterizzazione del carbonio per i compositi

- Quale funzione svolge un tubo di quarzo ad alta purezza durante la sintesi in fase vapore di MoS2? Ruoli chiave e benefici

- In che modo i forni tubolari a letto fluido verticale contribuiscono al nuovo campo energetico? Sblocca lo sviluppo di materiali energetici di nuova generazione

- In che modo i forni orizzontali contribuiscono al risparmio sui costi nei processi industriali? Aumenta l'efficienza e riduci i costi

- Cos'è un forno tubolare orizzontale? Ottenere un'uniformità termica superiore per i vostri campioni

- Perché un'atmosfera di azoto è essenziale in un forno tubolare per la sintesi di LiFePO4? Prevenire l'ossidazione e garantire la purezza

- Quali condizioni fisiche fornisce un forno tubolare da laboratorio per SOEC? Calore di precisione per la caratterizzazione dei solidi ossidi