Un forno a tubo raggiunge la sua efficienza energetica principalmente attraverso una combinazione di contenimento del calore superiore e controllo termico preciso. Il suo design si concentra sulla generazione efficace di calore e, cosa ancora più importante, sull'impedire che tale calore si disperda nell'ambiente circostante, garantendo che la massima quantità di energia sia diretta al campione.

La sfida principale nel lavoro ad alta temperatura non è solo creare calore, ma mantenerlo precisamente dove serve. L'efficienza di un forno a tubo non deriva da una singola caratteristica, ma da una filosofia di design olistica focalizzata sulla minimizzazione dello spreco termico attraverso isolamento avanzato, design strutturale e controllo intelligente.

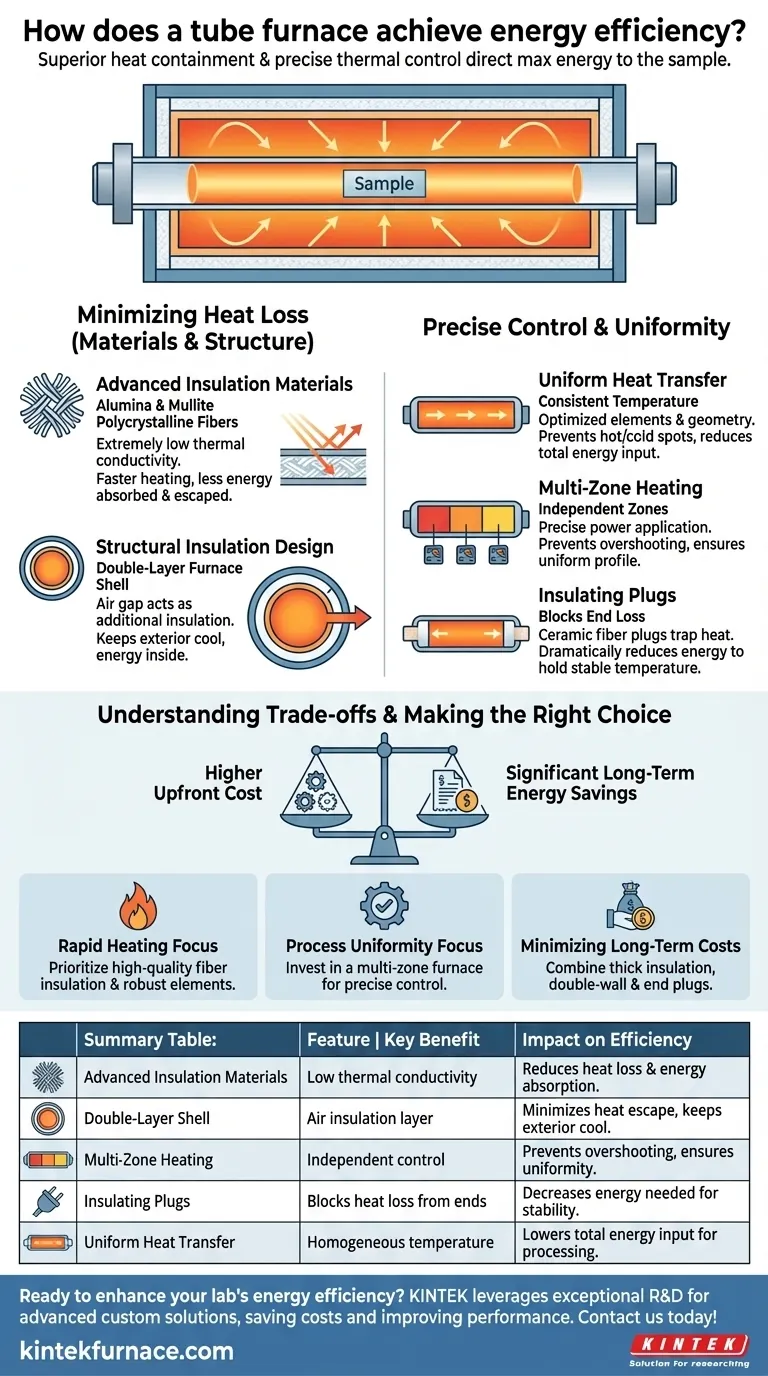

Il Principio Fondamentale: Minimizzare la Perdita di Calore

Il fattore più significativo nel consumo energetico di un forno è il calore sprecato. Un forno a tubo efficiente è progettato specificamente per combattere questa perdita attraverso due vie principali: materiali e struttura.

Materiali Isolanti Avanzati

La scelta dell'isolamento è fondamentale. I moderni forni a tubo si allontanano dai tradizionali mattoni refrattari pesanti verso materiali avanzati a bassa massa termica.

Vengono utilizzati materiali di alta qualità come fibre policristalline di allumina o fibre policristalline di mullite. Questi hanno una conduttività termica estremamente bassa, il che significa che sono molto scarsi nel trasferire calore.

Ciò consente alla camera del forno di riscaldarsi rapidamente, poiché meno energia viene assorbita dall'isolamento stesso. Significa anche che meno calore fuoriesce dal forno, riducendo significativamente la potenza richiesta per mantenere una temperatura impostata.

Design Strutturale dell'Isolamento

Oltre al materiale stesso, la costruzione fisica del forno gioca un ruolo vitale.

Molti modelli ad alta efficienza presentano un guscio del forno a doppio strato. Questo design crea un'intercapedine d'aria tra le pareti interne ed esterne del forno.

Questa intercapedine agisce come uno strato aggiuntivo di isolamento, un principio noto come isolamento ad aria. Questa struttura dissipa il calore prima che possa raggiungere la superficie esterna, mantenendo l'esterno freddo e l'energia all'interno.

Il Ruolo del Controllo Preciso e dell'Uniformità

L'energia sprecata deriva anche da schemi di riscaldamento inefficienti e da una scarsa gestione della temperatura. L'efficienza si ottiene applicando il calore in modo intelligente.

Trasferimento di Calore Uniforme

Garantire una temperatura costante in tutta la zona riscaldata è cruciale. Se un forno presenta punti caldi e freddi significativi, deve lavorare di più e più a lungo per garantire che l'intero campione raggiunga la temperatura target.

I design efficienti utilizzano elementi riscaldanti e geometria della camera ottimizzati per promuovere un trasferimento di calore omogeneo, trattando l'intero campione in modo uniforme e completando il processo con un minore apporto totale di energia.

Riscaldamento Multizona

Per tubi più lunghi o processi più sensibili, i forni multizona offrono un significativo vantaggio in termini di efficienza.

Invece di un grande elemento riscaldante, il forno è diviso in diverse zone più piccole, controllate indipendentemente. Ciò consente al sistema di applicare potenza precisamente dove è necessario per mantenere un profilo di temperatura uniforme o creare un gradiente specifico. Previene il problema comune di un forno a zona singola che supera la temperatura per compensare la perdita di calore alle estremità.

Tappi Isolanti

Una caratteristica semplice ma molto efficace è l'uso di tappi isolanti o schermi radianti.

Una quantità significativa di calore viene persa attraverso le estremità aperte del tubo di processo. Inserendo tappi in fibra ceramica ad alta temperatura a ciascuna estremità, si blocca fisicamente questa importante via di fuga del calore, riducendo drasticamente l'energia necessaria per mantenere una temperatura stabile.

Comprendere i Compromessi

Sebbene l'efficienza sia un obiettivo primario, essa è bilanciata rispetto ad altri fattori di performance e costo.

Costo Iniziale vs. Costo Operativo

I forni con i materiali isolanti più avanzati, controllori multizona e costruzione a doppia parete hanno un prezzo d'acquisto iniziale più elevato.

Tuttavia, questo investimento iniziale viene spesso recuperato nel corso della vita utile del forno attraverso significativi risparmi nel consumo energetico, specialmente in ambienti industriali o di ricerca ad alto utilizzo.

Requisiti dell'Applicazione

Il forno "più efficiente" è relativo alla vostra specifica applicazione. Un forno ottimizzato per un processo stabile a 800°C potrebbe non essere la scelta più efficiente per cicli rapidi a 1500°C.

Fattori come la temperatura target, l'uniformità richiesta e la durata del processo influenzano tutti quali caratteristiche di design forniranno i risparmi energetici più significativi per voi.

Fare la Scelta Giusta per il Vostro Obiettivo

Per selezionare il forno giusto, allineate le sue caratteristiche al vostro obiettivo principale.

- Se il vostro obiettivo primario è il riscaldamento rapido e le alte temperature: Date priorità a un forno con isolamento in fibra di alta qualità a bassa massa termica ed elementi riscaldanti robusti.

- Se il vostro obiettivo primario è l'uniformità del processo per materiali sensibili: Investite in un forno multizona per garantire un controllo preciso della temperatura lungo l'intera lunghezza del campione.

- Se il vostro obiettivo primario è minimizzare i costi operativi a lungo termine: Cercate la combinazione di isolamento spesso, costruzione a doppia parete e tappi terminali isolanti ben sigillati.

Comprendendo questi principi di design fondamentali, potete selezionare un forno che non solo soddisfi le vostre esigenze tecniche, ma che funzioni anche come una risorsa economicamente vantaggiosa per gli anni a venire.

Tabella Riepilogativa:

| Caratteristica | Vantaggio Chiave | Impatto sull'Efficienza |

|---|---|---|

| Materiali Isolanti Avanzati | Bassa conduttività termica | Riduce la perdita di calore e l'assorbimento di energia |

| Guscio del Forno a Doppio Strato | Strato isolante d'aria | Minimizza la fuga di calore, mantiene l'esterno fresco |

| Riscaldamento Multizona | Controllo indipendente della temperatura | Previene il superamento, assicura un riscaldamento uniforme |

| Tappi Isolanti | Blocca la perdita di calore dalle estremità del tubo | Diminuisce l'energia necessaria per la stabilità della temperatura |

| Trasferimento di Calore Uniforme | Distribuzione omogenea della temperatura | Riduce l'apporto totale di energia per la lavorazione del campione |

Pronti a migliorare l'efficienza energetica del vostro laboratorio con un forno a tubo personalizzato? KINTEK sfrutta un'eccezionale R&D e la produzione interna per fornire soluzioni avanzate ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare le vostre esigenze sperimentali uniche, aiutandovi a risparmiare sui costi operativi e a migliorare le prestazioni. Contattateci oggi stesso per discutere come possiamo supportare i vostri obiettivi specifici!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%