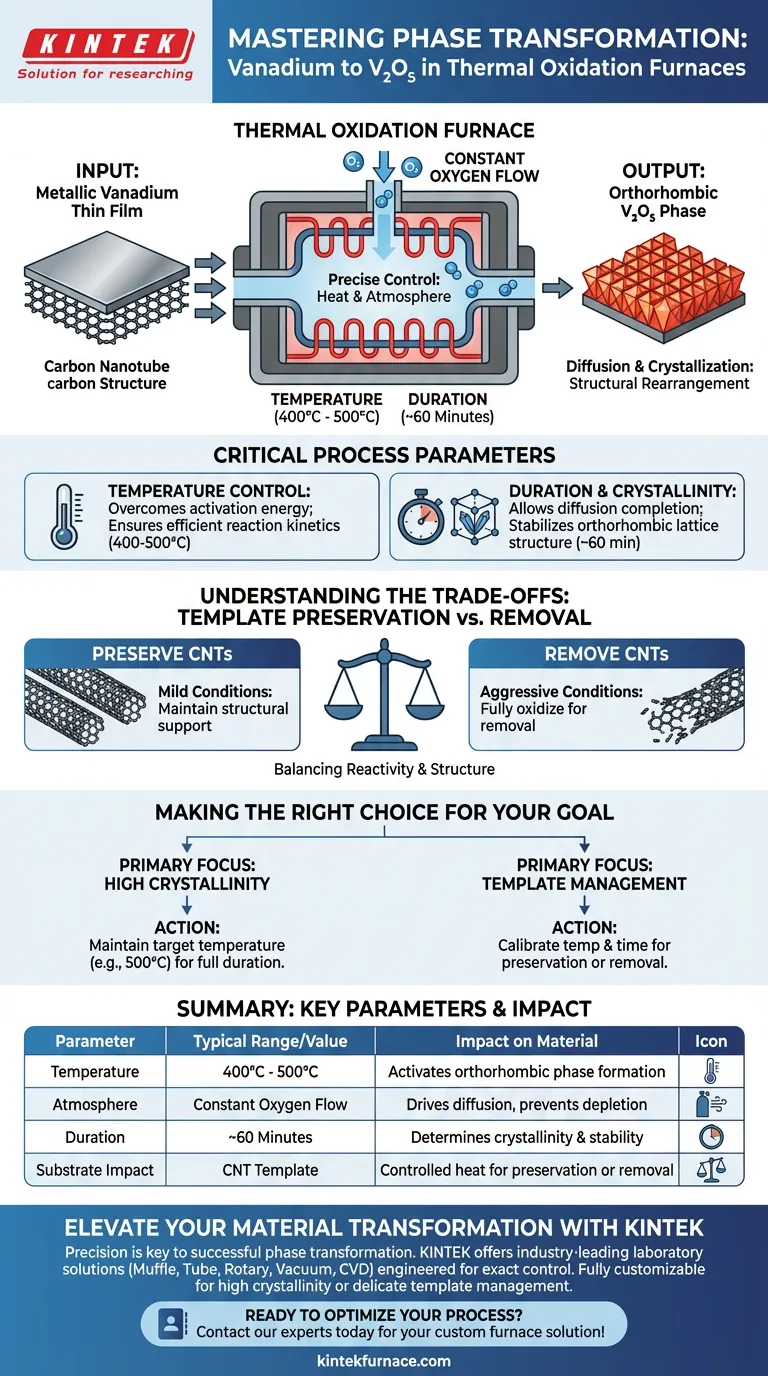

Un forno a ossidazione termica facilita la trasformazione di fase del vanadio metallico in pentossido di vanadio (V2O5) sottoponendo il materiale a un flusso costante di ossigeno a temperature tipicamente comprese tra 400 °C e 500 °C. Attraverso questa esposizione ad alta temperatura, il film sottile di vanadio metallico subisce diffusione e cristallizzazione per riorganizzarsi strutturalmente nella fase rombica di V2O5.

Il forno agisce come un ambiente di controllo critico che governa non solo l'ossidazione chimica, ma anche l'integrità strutturale del materiale finale. Regolando con precisione il calore e l'esposizione all'ossigeno, il processo detta la cristallinità del V2O5 e la sopravvivenza dei sottostanti stampi di nanotubi di carbonio.

Il Meccanismo di Trasformazione

Stabilire l'Atmosfera di Ossigeno

Il requisito fondamentale per questa trasformazione è un flusso costante di ossigeno. Il forno assicura che il vanadio sia continuamente esposto a gas reagente fresco.

Ciò impedisce l'esaurimento dell'ossigeno sulla superficie del metallo. Spinge efficacemente la reazione in avanti.

Diffusione e Cristallizzazione

La trasformazione non è semplicemente una reazione superficiale; coinvolge la diffusione. Gli atomi di ossigeno penetrano nella struttura del vanadio metallico mentre gli atomi di vanadio migrano per formare nuovi legami.

Contemporaneamente, il materiale subisce la cristallizzazione. Questo riorganizza la struttura atomica interna dal vanadio metallico nel reticolo cristallino rombico specifico del pentossido di vanadio.

Parametri Critici del Processo

Controllo della Temperatura

Il forno opera tipicamente a punti di impostazione precisi, come 400 °C o 500 °C. Questi specifici livelli di energia termica sono necessari per superare le barriere di energia di attivazione per la trasformazione di fase.

A queste temperature, la cinetica della reazione è sufficientemente veloce da verificarsi in modo efficiente. Tuttavia, sono abbastanza controllate da prevenire degradazioni indesiderate.

Durata e Cristallinità

Il tempo in cui il materiale rimane nel forno (ad esempio, 60 minuti) è una variabile chiave. Questa durata consente al processo di diffusione di completarsi e alla struttura cristallina di stabilizzarsi.

La durata dell'esposizione influisce direttamente sulla cristallinità del prodotto finale. Una trasformazione completa richiede tempo sufficiente affinché il reticolo si organizzi nella fase rombica.

Comprendere i Compromessi

Preservazione vs. Rimozione dello Stampo

Una considerazione critica quando si utilizza un forno a ossidazione termica è il destino del substrato. In questo contesto, il vanadio viene caricato su nanotubi di carbonio (CNT).

Le condizioni del forno creano un compromesso riguardo a questi stampi. La combinazione specifica di temperatura e durata determina se i CNT vengono preservati come supporto strutturale o rimossi durante il processo.

Bilanciare Reattività e Struttura

Se l'ambiente di ossidazione è troppo aggressivo, si rischia di distruggere lo stampo CNT quando si desidera la preservazione. Al contrario, se le condizioni sono troppo blande, il vanadio potrebbe non cristallizzare completamente nella fase V2O5 desiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere le proprietà del materiale desiderate, è necessario ottimizzare i parametri del forno in base ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è l'Elevata Cristallinità: Assicurati che il forno mantenga la temperatura target (ad esempio, 500 °C) per l'intera durata per massimizzare la formazione della fase rombica.

- Se il tuo obiettivo principale è la Gestione dello Stampo: Calibra attentamente la temperatura e il tempo per ossidare completamente i nanotubi di carbonio per la rimozione o mantenere una soglia inferiore per preservare la struttura dei nanotubi.

Padroneggiando le variabili di calore e flusso di ossigeno, convertirai il film metallico grezzo in un ossido funzionale altamente strutturato.

Tabella Riassuntiva:

| Parametro | Intervallo/Valore Tipico | Impatto sul Materiale |

|---|---|---|

| Temperatura | 400 °C - 500 °C | Supera l'energia di attivazione per la formazione della fase rombica. |

| Atmosfera | Flusso Costante di Ossigeno | Guida la diffusione e previene l'esaurimento dell'ossigeno sulla superficie. |

| Durata | ~60 Minuti | Determina il grado di cristallinità e la stabilità strutturale. |

| Impatto sul Substrato | Stampo CNT | Il calore controllato consente la preservazione o la rimozione dei CNT. |

Eleva la Tua Trasformazione dei Materiali con KINTEK

La precisione è la differenza tra una trasformazione di fase riuscita e il degrado del materiale. KINTEK fornisce soluzioni di laboratorio leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per fornire il controllo preciso della temperatura e la regolazione dell'atmosfera richiesti per processi complessi come l'ossidazione del vanadio.

Supportati da R&S esperta e produzione di livello mondiale, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Sia che tu miri a V2O5 ad alta cristallinità o a una delicata gestione degli stampi, KINTEK ha l'esperienza per supportare i tuoi obiettivi.

Pronto a ottimizzare i tuoi processi termici?

Contatta i nostri esperti oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Matías Picuntureo, Samuel A. Hevia. The Synthesis of Sponge-like V2O5/CNT Hybrid Nanostructures Using Vertically Aligned CNTs as Templates. DOI: 10.3390/nano14020211

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché le sfere di nitruro di boro con leganti devono essere sottoposte a trattamento termico all'aria? Sblocca la massima conducibilità termica

- Cos'è un forno a atmosfera controllata? Sblocca una lavorazione dei materiali precisa con il controllo dei gas

- Quali sono le caratteristiche dei forni di ricottura continua? Aumentare l'efficienza di produzione ad alto volume

- Quali tipi di forni sono stati in gran parte sostituiti dai forni ad atmosfera controllata? Aumenta la precisione e la sicurezza metallurgica

- Quali sono i vantaggi operativi dell'utilizzo di un forno ad atmosfera controllata? Aumenta la qualità e l'efficienza nel trattamento termico

- Quali sono i principali vantaggi di un forno ad atmosfera a scatola? Controllo superiore, efficienza e versatilità per il trattamento termico

- Quali fattori devono essere regolati in una fornace a muffola a protezione atmosferica? Ottimizzare per il controllo di processo e la sicurezza

- Quali sono i possibili orientamenti di un forno a crogiolo e i loro usi tipici? Scegli la configurazione giusta per il tuo processo