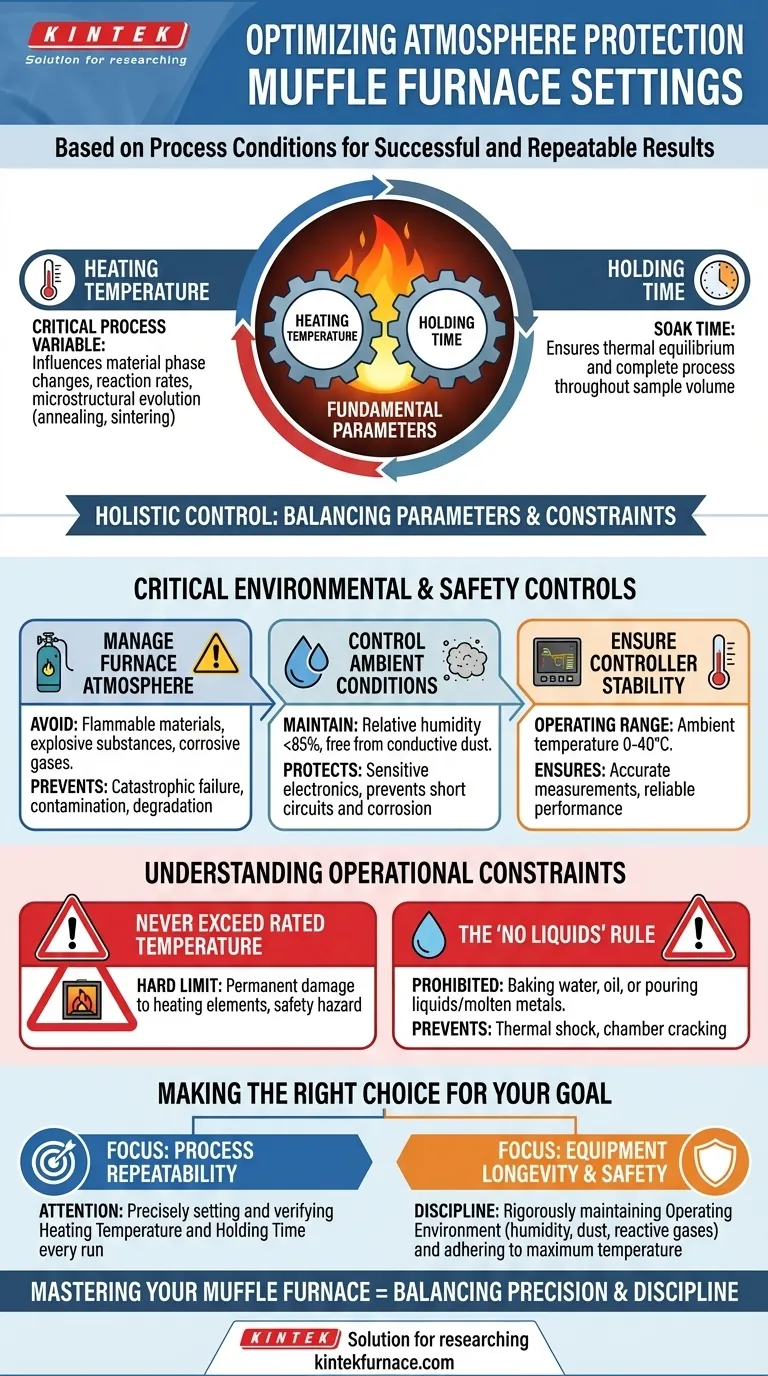

Per qualsiasi processo, i due parametri fondamentali da regolare in una fornace a muffola a protezione atmosferica sono la temperatura di riscaldamento e il tempo di mantenimento. Queste impostazioni sono dettate interamente dalle esigenze specifiche del materiale o della reazione con cui si sta lavorando. Tuttavia, per ottenere risultati efficaci e ripetibili, è necessario andare oltre queste due impostazioni.

La sfida principale non è semplicemente regolare le impostazioni del forno, ma mantenere un sistema olistico e controllato. Un vero controllo di processo bilancia i parametri regolabili di temperatura e tempo con i vincoli non negoziabili dell'ambiente operativo e dei protocolli di manipolazione dei materiali.

I Parametri Fondamentali del Processo

Per ottenere un risultato materiale desiderato, è necessario controllare con precisione l'energia fornita al campione per una durata specifica. Questo viene gestito attraverso due impostazioni principali.

Regolazione della Temperatura di Riscaldamento

La temperatura impostata è la variabile di processo più critica. Influisce direttamente sui cambiamenti di fase del materiale, sulle velocità di reazione e sull'evoluzione microstrutturale, come nei processi di ricottura o sinterizzazione. Questo valore è determinato dai requisiti scientifici o industriali del vostro compito specifico.

Impostazione del Tempo di Mantenimento

Il tempo di mantenimento, o "tempo di immersione", è la durata in cui il forno mantiene la temperatura impostata. Questo assicura che l'intero campione raggiunga l'equilibrio termico e che il processo fisico o chimico desiderato abbia tempo sufficiente per completarsi in tutto il volume del materiale.

Controlli Ambientali e di Sicurezza Critici

Una fornace a protezione atmosferica è efficace solo quanto l'ambiente in cui opera. Ignorare queste condizioni compromette sia l'integrità del processo che l'attrezzatura stessa.

Gestione dell'Atmosfera del Forno

Lo spazio di lavoro deve essere mantenuto meticolosamente libero da materiali infiammabili, sostanze esplosive e gas corrosivi. La presenza di questi agenti può portare a guasti catastrofici, contaminazione del campione o rapida degradazione della camera del forno e degli elementi riscaldanti.

Controllo delle Condizioni Ambientali

Il forno e il suo controllore devono operare in un ambiente con un'umidità relativa inferiore all'85% e privo di polvere conduttiva. L'elevata umidità e la polvere possono danneggiare l'elettronica sensibile, causare cortocircuiti e portare alla corrosione.

Garantire la Stabilità del Controllore

Il controllore elettronico stesso ha un ambiente operativo richiesto. Deve essere mantenuto entro un intervallo di temperatura ambiente di 0-40°C per garantire che le sue misurazioni siano accurate e le sue prestazioni affidabili. Un controllore surriscaldato o congelato può portare a un fallimento del processo.

Comprensione dei Vincoli Operativi

Alcune regole non sono parametri flessibili ma limitazioni rigide progettate per proteggere l'attrezzatura e garantire la sicurezza.

Il Rischio di Superare la Temperatura Nominale

Non si deve mai superare la temperatura nominale del forno. Ciò causerebbe danni permanenti agli elementi riscaldanti, ridurrebbe la vita operativa del forno e creerebbe un significativo rischio per la sicurezza. Questo è un limite invalicabile, non una linea guida.

La Regola "Niente Liquidi"

I campioni liquidi, inclusi acqua o olio, non devono essere cotti nel forno. Inoltre, non versare liquidi o metalli fusi direttamente nella camera del forno. Ciò previene lo shock termico che può rompere la muffola ceramica e mantiene la pulizia e l'integrità dell'interno.

L'Impatto di un Ambiente Incontrollato

Operare al di fuori delle condizioni ambientali specificate (umidità, polvere, gas corrosivi) porterà inevitabilmente a malfunzionamenti delle apparecchiature, controllo impreciso della temperatura e una ridotta durata dell'intero sistema.

Fare la Scelta Giusta per il Vostro Obiettivo

Il vostro focus operativo cambierà a seconda della vostra priorità immediata.

- Se la vostra priorità principale è la ripetibilità del processo: La vostra attenzione deve essere sulla regolazione precisa e sulla verifica della temperatura di riscaldamento e del tempo di mantenimento per ogni ciclo.

- Se la vostra priorità principale è la longevità e la sicurezza delle attrezzature: La vostra disciplina deve essere nel mantenere rigorosamente l'ambiente operativo, controllando l'umidità, la polvere e i gas reattivi, e aderendo strettamente alla temperatura massima nominale.

In definitiva, padroneggiare la vostra fornace a muffola è un atto di bilanciamento tra la precisione delle impostazioni del processo e la disciplina del vostro ambiente operativo.

Tabella riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Temperatura di Riscaldamento | Determina i cambiamenti di fase del materiale e le velocità di reazione; non deve superare il limite nominale del forno. |

| Tempo di Mantenimento | Assicura l'equilibrio termico e il completamento del processo; fondamentale per la ripetibilità. |

| Controllo dell'Atmosfera | Evitare sostanze infiammabili, esplosive o corrosive per prevenire contaminazioni e danni. |

| Condizioni Ambientali | Mantenere l'umidità <85%, assenza di polvere conduttiva e temperatura del controllore 0-40°C per affidabilità. |

| Vincoli Operativi | Non superare mai la temperatura nominale né introdurre liquidi per prevenire shock termico e pericoli. |

Ottimizzate i vostri processi di laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD su misura per le vostre esigenze uniche. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i vostri requisiti sperimentali, migliorando l'efficienza e la sicurezza. Contattateci oggi per discutere come possiamo supportare i vostri obiettivi con attrezzature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore