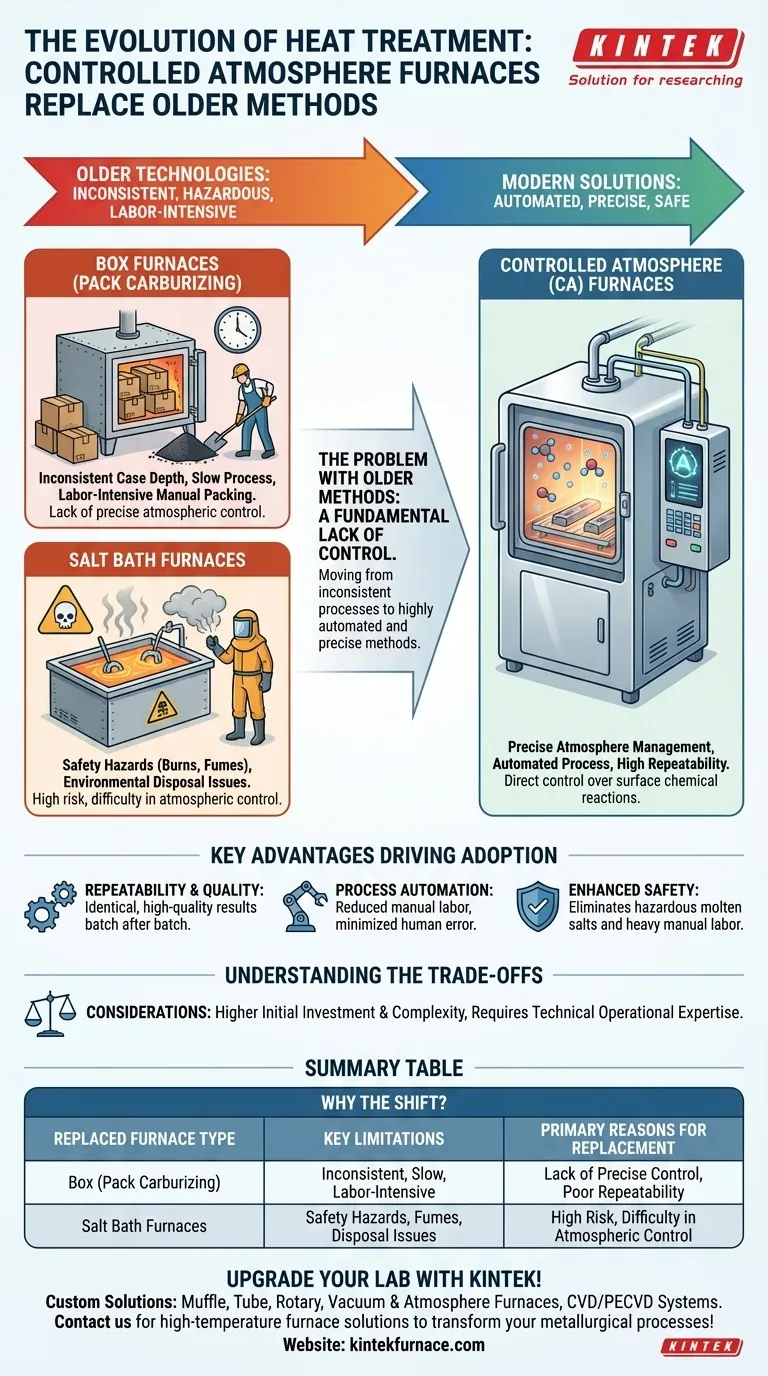

Nella metallurgia moderna, i forni ad atmosfera controllata (CA) hanno quasi completamente soppiantato i metodi di trattamento termico più vecchi e meno precisi. Hanno in gran parte sostituito i tradizionali forni a scatola, in particolare quelli utilizzati per la cementazione a pacco, e i forni a bagno di sale grazie al loro controllo superiore, sicurezza e ripetibilità.

La ragione principale di questo cambiamento tecnologico è il passaggio da processi incoerenti, pericolosi e ad alta intensità di manodopera a un metodo altamente automatizzato e preciso. La tecnologia ad atmosfera controllata offre agli ingegneri il controllo diretto sulle reazioni chimiche che avvengono sulla superficie di un pezzo, una capacità che i metodi più vecchi non potevano mai offrire in modo affidabile.

Il problema delle vecchie tecnologie dei forni

Per capire perché i forni ad atmosfera controllata sono diventati dominanti, è essenziale riconoscere i significativi svantaggi delle tecnologie che hanno sostituito. Questi metodi più vecchi erano efficaci per la loro epoca ma soffrivano di una fondamentale mancanza di controllo.

Le limitazioni dei forni a scatola (cementazione a pacco)

La cementazione a pacco prevede l'imballaggio di pezzi d'acciaio in una scatola sigillata riempita con un composto solido e ricco di carbonio. L'intera scatola viene quindi riscaldata per un lungo periodo, consentendo al carbonio di diffondersi nella superficie dei pezzi.

Questo processo è notoriamente difficile da controllare. I risultati erano spesso non uniformi, con profondità di tempra inconsistenti su un singolo pezzo e da lotto a lotto. Era anche estremamente lento e ad alta intensità di manodopera, richiedendo l'imballaggio e lo spacchettamento manuale delle pesanti scatole.

I pericoli e le incoerenze dei forni a bagno di sale

I forni a bagno di sale prevedono l'immersione diretta dei pezzi in un bagno di sale fuso riscaldato a una temperatura specifica. Sebbene offra un riscaldamento più rapido rispetto alla cementazione a pacco, questo metodo presenta una propria serie di sfide.

Il problema principale è la sicurezza. I sali fusi sono incredibilmente pericolosi, ponendo rischi di gravi ustioni da schizzi. Molte miscele di sale producono anche fumi tossici. Inoltre, lo smaltimento del sale usato, spesso contaminato, crea un significativo onere ambientale e di costo. Pur offrendo una migliore uniformità della temperatura, il controllo preciso dell'atmosfera era ancora difficile da ottenere.

L'ascesa dei forni ad atmosfera controllata

I forni CA hanno risolto i problemi principali di consistenza, sicurezza e controllo che affliggevano i metodi precedenti. Il loro design è incentrato su un principio chiave: la gestione precisa del gas che circonda i pezzi durante l'intero ciclo termico.

Principio di funzionamento: precisione e controllo

Un forno CA è una camera chiusa e sigillata dove l'atmosfera interna viene sostituita con una miscela specifica di gas. Questa atmosfera può essere adattata per ottenere un risultato desiderato.

Ad esempio, un gas endotermico ricco di monossido di carbonio e idrogeno può essere utilizzato per aggiungere una quantità specifica di carbonio alla superficie dell'acciaio (cementazione) con incredibile precisione. Un'atmosfera a base di azoto può essere utilizzata per prevenire l'ossidazione e la decolorazione durante la ricottura, garantendo una finitura brillante e pulita.

Vantaggi chiave che guidano l'adozione

Il passaggio ai forni CA è stato guidato da tre vantaggi principali:

- Ripetibilità e qualità: Controllando con precisione la composizione del gas, la temperatura e il tempo, i forni CA producono risultati identici e di alta qualità lotto dopo lotto.

- Automazione del processo: Questi sistemi sono facilmente automatizzabili, riducendo la necessità di manodopera e minimizzando il potenziale di errore umano.

- Sicurezza migliorata: Eliminano la manipolazione diretta di sali fusi e il pesante lavoro manuale della cementazione a pacco, creando un ambiente operativo molto più sicuro.

Comprendere i compromessi

Sebbene siano nettamente superiori, i forni ad atmosfera controllata non sono privi di considerazioni proprie. Rappresentano una soluzione più complessa e tecnologicamente avanzata.

Investimento iniziale e complessità

I forni CA comportano un costo iniziale di capitale più elevato rispetto a un semplice forno a scatola o a bagno di sale. Richiedono sistemi di controllo sofisticati, inclusi sensori di ossigeno e analizzatori di gas, nonché l'infrastruttura per generare o immagazzinare i gas di processo.

Manutenzione e competenze operative

L'efficace funzionamento di un forno CA richiede un livello superiore di competenze tecniche. Mantenere l'integrità delle guarnizioni del forno, calibrare i sensori e gestire il sistema di alimentazione del gas sono fondamentali per ottenere i risultati metallurgici desiderati e garantire un funzionamento sicuro.

Fare la scelta giusta per il tuo obiettivo

Oggi, la decisione è meno sulla scelta tra queste tecnologie e più sulla comprensione del perché la lavorazione ad atmosfera controllata è l'impostazione predefinita per la lavorazione termica di alta qualità.

- Se il tuo obiettivo principale è la produzione di alto volume e ripetibile: I forni ad atmosfera controllata sono lo standard del settore per la loro ineguagliabile consistenza e capacità di automazione.

- Se il tuo obiettivo principale è la precisione del processo e la qualità della superficie: La capacità di regolare finemente l'atmosfera del forno è l'unico modo per garantire profondità di tempra specifiche e prevenire l'ossidazione indesiderata.

- Se il tuo obiettivo principale è la sicurezza dell'operatore e la conformità ambientale: I forni CA eliminano in modo decisivo i pericoli acuti e le sfide di smaltimento dei rifiuti associati ai bagni di sale e ad altri metodi più vecchi.

In definitiva, abbracciare processi controllati è essenziale per ottenere le proprietà dei materiali superiori e prevedibili richieste dall'ingegneria moderna.

Tabella riassuntiva:

| Tipo di forno sostituito | Limitazioni chiave | Principali motivi di sostituzione |

|---|---|---|

| Forni a scatola (cementazione a pacco) | Profondità di tempra inconsistente, lento, ad alta intensità di manodopera | Mancanza di controllo preciso dell'atmosfera, scarsa ripetibilità |

| Forni a bagno di sale | Pericoli per la sicurezza, fumi tossici, problemi di smaltimento ambientale | Alto rischio di ustioni, difficoltà nel controllo atmosferico |

Aggiorna le capacità di trattamento termico del tuo laboratorio con gli avanzati forni ad atmosfera controllata di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando sicurezza, ripetibilità ed efficienza. Contattaci oggi stesso per discutere come le nostre soluzioni di forni ad alta temperatura possono trasformare i tuoi processi metallurgici!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale