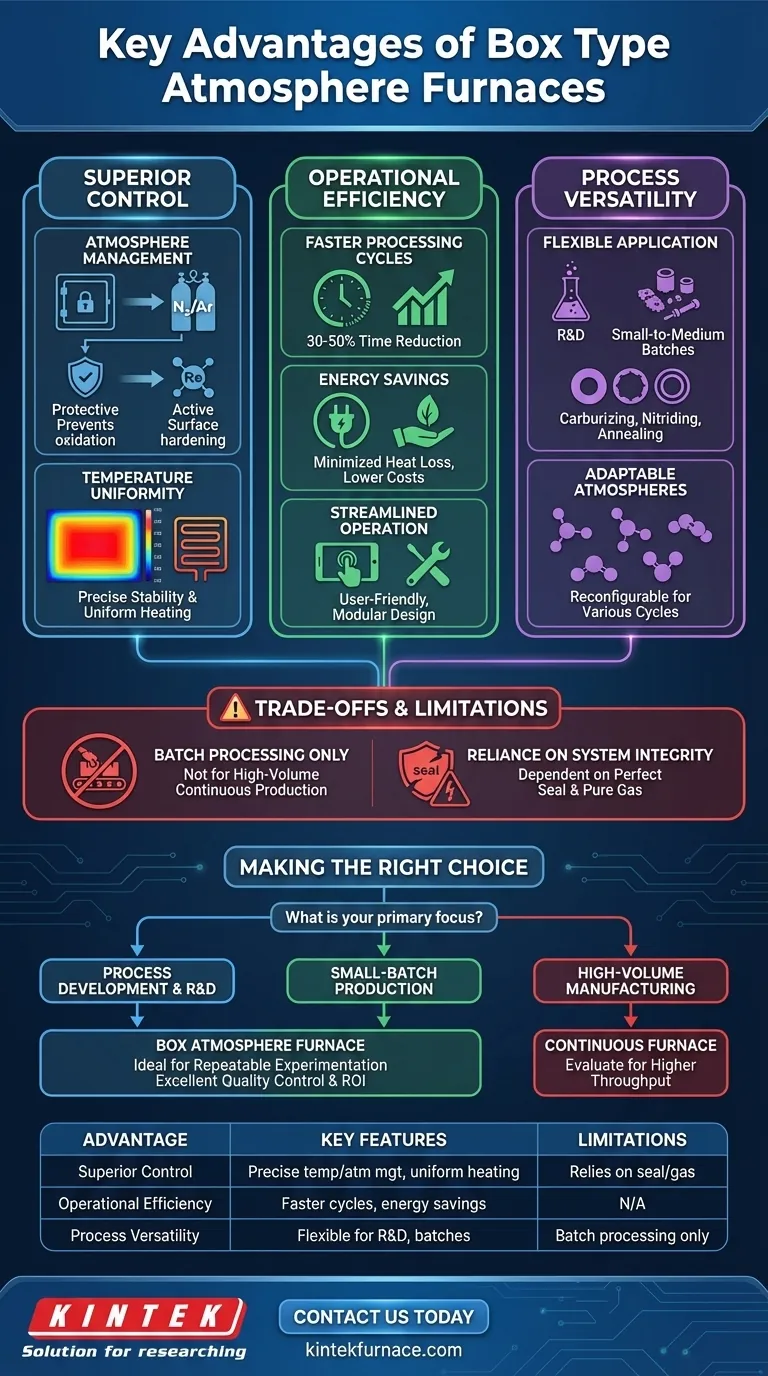

In sintesi, un forno ad atmosfera a scatola offre tre vantaggi principali rispetto ad altre apparecchiature per il trattamento termico: controllo superiore, efficienza operativa e versatilità di processo. Questo si ottiene creando un ambiente altamente regolato dove sia la temperatura che l'atmosfera gassosa sono gestite con precisione, garantendo risultati ripetibili e di alta qualità per materiali sensibili.

Il vero valore di un forno ad atmosfera a scatola non è solo il suo elenco di caratteristiche, ma come queste si combinano per fornire risultati prevedibili. Eccelle in applicazioni in cui proteggere un pezzo dall'ossidazione o indurre una reazione superficiale specifica è altrettanto critico quanto il ciclo di riscaldamento stesso.

La base del controllo: atmosfera e temperatura

La caratteristica distintiva di questo tipo di forno è la sua capacità di manipolare l'ambiente all'interno della camera. Questo controllo è la chiave per sbloccare proprietà specifiche dei materiali e garantire l'integrità dei componenti.

Perché il controllo dell'atmosfera è critico

L'atmosfera all'interno di un forno può svolgere uno dei due ruoli cruciali. Può essere protettiva, utilizzando gas inerti come azoto o argon per proteggere i pezzi dagli effetti dannosi dell'ossigeno ad alte temperature, prevenendo l'ossidazione e la decarburazione.

In alternativa, l'atmosfera può essere attiva, agendo come vettore per elementi che reagiscono chimicamente con la superficie del pezzo. Questo è fondamentale per processi come la carburazione o la nitrurazione, progettati per indurire la superficie del materiale.

Creazione di un ambiente stabile

Questi forni si affidano a una eccellente tenuta per isolare la camera interna dall'aria esterna. Una volta sigillata, è possibile introdurre e mantenere un'atmosfera specifica.

Questo si ottiene spesso spurgando la camera con un gas protettivo, come azoto o argon, creando un ambiente controllato essenziale per la lavorazione di metalli reattivi o sensibili.

L'importanza dell'uniformità della temperatura

I forni ad atmosfera a scatola utilizzano elementi riscaldanti elettrici, come fili a resistenza o barre di carburo di silicio, per generare calore. Questo metodo, combinato con un isolamento di alta qualità, consente un riscaldamento rapido e una eccezionale stabilità della temperatura.

Una buona uniformità della temperatura in tutta la camera assicura che ogni pezzo nel lotto, indipendentemente dalla sua posizione, sperimenti esattamente lo stesso ciclo termico. Questa consistenza è vitale per ottenere proprietà uniformi del materiale e prestazioni affidabili.

Guida all'efficienza e alla produttività

Oltre alla precisione, il design di un moderno forno ad atmosfera a scatola è focalizzato sull'ottimizzazione dell'intero flusso di lavoro del trattamento termico, dal consumo energetico alla manutenzione.

Cicli di lavorazione più rapidi

Rispetto ai design di forni più vecchi o tradizionali, la combinazione di riscaldamento efficiente e controllo preciso può ridurre drasticamente i tempi di lavorazione. Per i processi di ricottura, questo può ridurre il tempo richiesto dal forno dal 30% al 50%.

Cicli di riscaldamento e raffreddamento più rapidi si traducono direttamente in una maggiore produttività per la produzione a lotti, consentendo di completare più lavoro in meno tempo.

Risparmio energetico grazie alla precisione

Un isolamento efficiente riduce al minimo la perdita di calore nell'ambiente circostante. Se abbinato a un sistema di controllo che previene il superamento della temperatura, il forno consuma molta meno energia.

Questa precisione garantisce che l'energia venga utilizzata solo per riscaldare il prodotto, non sprecata, portando a costi operativi inferiori e a un'impronta più ecologica.

Funzionamento e manutenzione semplificati

I forni moderni presentano interfacce intuitive che semplificano il processo di impostazione dei parametri e di monitoraggio del ciclo di trattamento termico. Ciò riduce il potenziale di errore dell'operatore e migliora la ripetibilità del processo.

Inoltre, molti sono costruiti con un design modulare. Ciò consente di smontare, sostituire o riparare rapidamente i componenti chiave, il che minimizza i tempi di inattività e migliora l'affidabilità complessiva dell'attrezzatura.

Comprendere i compromessi e le limitazioni

Nessun singolo pezzo di attrezzatura è perfetto per ogni compito. Comprendere dove un forno ad atmosfera a scatola eccelle – e dove non lo fa – è fondamentale per prendere una decisione informata.

Il caso d'uso ideale: flessibilità anziché volume

Il design "a scatola" significa intrinsecamente che è uno strumento di elaborazione a lotti. È perfettamente adatto per la ricerca e lo sviluppo, la validazione di processi o la produzione di lotti di piccole e medie dimensioni di componenti di alto valore.

La sua forza risiede nella sua flessibilità di essere riconfigurato per diversi cicli termici e atmosfere da un lotto all'altro.

Produzione vs. Produzione continua

Questo forno non è progettato per la produzione continua ad alto volume. Negli scenari in cui migliaia di pezzi identici devono essere lavorati all'ora, un forno continuo o a nastro sarebbe una scelta molto più efficiente. La natura a lotti di un forno a scatola diventerebbe un collo di bottiglia della produzione.

Affidabilità sull'integrità del sistema

Il vantaggio principale del controllo dell'atmosfera è anche la sua principale vulnerabilità. L'intero processo dipende da una perfetta tenuta del forno e da una fornitura di gas pura e affidabile. Qualsiasi perdita o contaminazione nel gas comprometterà l'atmosfera e annullerà i benefici, potenzialmente rovinando l'intero lotto.

Scegliere la soluzione giusta per la tua applicazione

Selezionare il forno corretto richiede di allineare i punti di forza principali dell'attrezzatura con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è lo sviluppo di processi e la ricerca sui materiali: Il controllo impareggiabile della temperatura e dell'atmosfera rende un forno a scatola lo strumento ideale per sperimentazioni ripetibili e documentate.

- Se il tuo obiettivo principale è la produzione di piccoli lotti di parti di alto valore: La combinazione di controllo qualità, flessibilità di processo ed efficienza operativa offre un eccellente ritorno sull'investimento.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso mix: Dovresti valutare i tipi di forni continui, poiché un forno a scatola a lotti limiterebbe probabilmente la tua produttività complessiva.

In definitiva, la scelta dello strumento giusto inizia con una chiara comprensione dei suoi vantaggi progettuali fondamentali e di come essi soddisfano le tue specifiche esigenze tecniche e commerciali.

Tabella riassuntiva:

| Vantaggio | Caratteristiche chiave |

|---|---|

| Controllo superiore | Gestione precisa della temperatura e dell'atmosfera, eccellente tenuta, riscaldamento uniforme |

| Efficienza operativa | Cicli di lavorazione più rapidi (riduzione del tempo del 30-50%), risparmio energetico, interfacce utente intuitive |

| Versatilità di processo | Flessibile per R&S, lotti di piccole e medie dimensioni, atmosfere protettive o attive |

| Limitazioni | Solo lavorazione a lotti, non per produzione continua ad alto volume, dipende da tenuta e purezza del gas |

Pronto a migliorare le capacità di trattamento termico del tuo laboratorio? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni ad atmosfera a scatola possono offrire controllo superiore, efficienza e versatilità per i tuoi processi di materiali sensibili!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori