In sostanza, un forno a atmosfera controllata è un dispositivo di riscaldamento specializzato che ti offre un controllo preciso non solo sulla temperatura, ma anche sull'ambiente gassoso circostante il materiale in lavorazione. A differenza di un forno convenzionale che riscalda gli oggetti all'aria ambiente, questo sistema utilizza una camera a tenuta stagna che può essere riempita con gas protettivi o reattivi specifici. Questo controllo è essenziale per applicazioni ad alte prestazioni in cui l'esposizione all'ossigeno o ad altri elementi presenti nell'aria comprometterebbe le proprietà finali del materiale.

Il problema fondamentale nel riscaldare i materiali in un forno standard è che l'aria stessa è chimicamente reattiva. Un forno a atmosfera controllata risolve questo problema sostituendo l'aria con una miscela di gas attentamente gestita, prevenendo reazioni indesiderate come l'ossidazione e abilitando modifiche superficiali specifiche e desiderate.

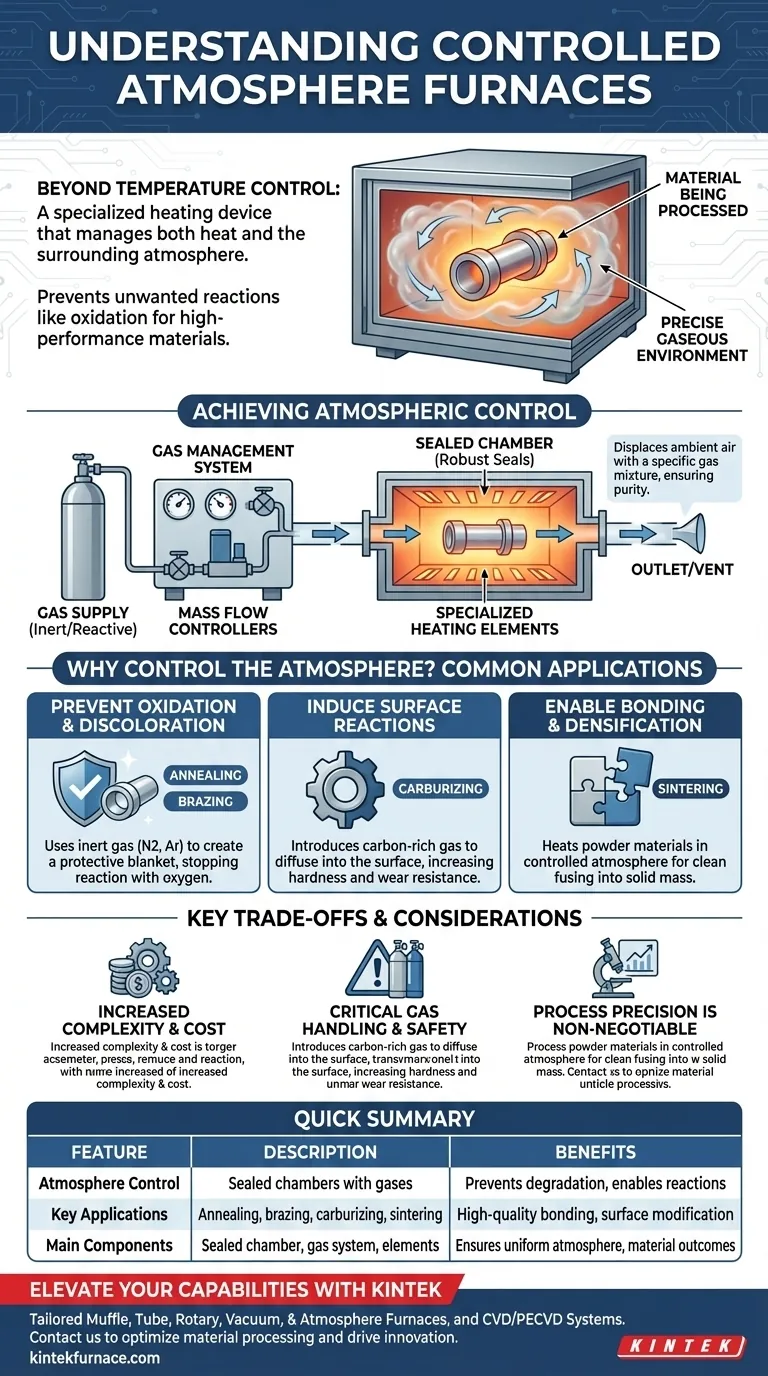

Come un Forno a Atmosfera Controllata Ottiene il Controllo

Un forno standard è semplicemente una "scatola calda". Un forno a atmosfera controllata è un sistema ambientale completo progettato attorno a una camera di riscaldamento. La sua efficacia deriva da diversi componenti integrati che lavorano insieme.

Il Principio della Purezza Atmosferica

La funzione principale è quella di espellere l'aria ambiente dalla camera e sostituirla con un gas o una miscela di gas di composizione nota. Ciò si ottiene in uno di due modi: o tramite spurgare la camera con un flusso elevato del gas desiderato, oppure utilizzando prima una pompa a vuoto per evacuare l'aria prima di riempirla con il gas di processo.

Componente Chiave: La Camera Sigillata

L'intero processo dipende dall'integrità della camera di riscaldamento. Questi forni sono dotati di guarnizioni e tenute robuste su tutte le porte per impedire la fuoriuscita di aria esterna. Anche una piccola perdita può introdurre ossigeno e contaminare il processo, vanificando lo scopo del forno.

Componente Chiave: Il Sistema di Gestione dei Gas

Questo sistema è il cuore del controllo atmosferico. Include ingressi per uno o più gas di processo e un'uscita o uno sfiato. I sistemi sofisticati utilizzano regolatori di flusso massico per regolare con precisione il volume e la miscela di gas che entrano nella camera, garantendo un'atmosfera coerente e uniforme attorno ai pezzi.

Componente Chiave: Elementi Riscaldanti Specializzati

Gli elementi riscaldanti devono essere scelti con cura per resistere sia alle alte temperature che all'ambiente chimico. Certi gas di processo possono degradare o reagire con gli elementi riscaldanti standard, portando a un guasto prematuro e alla contaminazione dell'atmosfera del forno.

Perché Controllare l'Atmosfera? Applicazioni Comuni

Controllare l'atmosfera non è un esercizio accademico; è un requisito per ottenere risultati sui materiali specifici che sarebbero impossibili all'aria aperta. Il gas scelto può essere protettivo (inerte) o reattivo.

Per Prevenire Ossidazione e Scolarimento

Per processi come la ricottura (annealing) o la brasatura (brazing), l'obiettivo è riscaldare un metallo senza che si ossidi, il che lo indebolirebbe o impedirebbe una saldatura pulita. Viene utilizzato un gas inerte come azoto o argon per creare una "coperta" protettiva, tenendo lontano l'ossigeno dalla superficie metallica calda.

Per Indurre una Specifica Reazione Chimica

In altri casi, l'obiettivo è cambiare intenzionalmente la chimica superficiale del materiale. Durante la cementazione (carburizing), un gas ricco di carbonio viene introdotto nel forno. Ad alte temperature, gli atomi di carbonio diffondono nella superficie dei pezzi in acciaio, creando uno strato esterno duro e resistente all'usura.

Per Abilitare la Legatura e la Densificazione dei Materiali

La sinterizzazione è un processo che trasforma polveri metalliche o ceramiche in una massa solida riscaldandole al di sotto del loro punto di fusione. La presenza di ossigeno creerebbe strati di ossido sulle particelle di polvere, impedendo loro di legarsi efficacemente. Un'atmosfera controllata assicura che le particelle siano pulite e possano fondersi correttamente.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, questi forni introducono complessità e richiedono un funzionamento attento. Comprendere i compromessi è fondamentale per utilizzarli con successo.

Complessità e Costi Maggiori

La camera sigillata, l'impianto idraulico per la distribuzione dei gas e i sistemi di sicurezza rendono questi forni significativamente più complessi e costosi rispetto alle loro controparti standard ad atmosfera d'aria. Anche la manutenzione delle guarnizioni e dei sistemi di controllo dei gas è più impegnativa.

Gestione dei Gas Critica e Sicurezza

Lavorare con i gas introduce rischi intrinseci. I gas inerti come l'azoto possono comportare un pericolo di asfissia in aree scarsamente ventilate. I gas reattivi come l'idrogeno o l'ammoniaca possono essere infiammabili o tossici. Pertanto, questi forni devono essere dotati di interblocchi di sicurezza avanzati, rilevatori di perdite e ventilazione di emergenza.

La Precisione del Processo è Non Negoziabile

Il successo di un processo dipende dal mantenimento della composizione atmosferica e del profilo di temperatura precisi. Ciò richiede uno sviluppo accurato del processo, un monitoraggio preciso e una qualità del gas costante. Qualsiasi deviazione può portare allo scarto dei pezzi.

Quando un Forno a Vuoto è Più Adatto

Un forno a atmosfera controllata è ideale per processi che richiedono un ambiente gassoso specifico a pressione atmosferica o vicina ad essa. Se il tuo processo richiede la rimozione di tutti i gas fino a una pressione estremamente bassa (un vuoto spinto), allora un forno a vuoto dedicato è lo strumento appropriato.

Fare la Scelta Giusta per il Tuo Processo

La selezione dell'attrezzatura giusta per la lavorazione termica dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è prevenire l'ossidazione o lo scolorimento: La tua esigenza chiave è un forno in grado di mantenere una pressione positiva di un gas inerte puro come argon o azoto.

- Se il tuo obiettivo principale è modificare la chimica superficiale di un materiale: Hai bisogno di un sistema specificamente progettato per gestire in sicurezza gas reattivi e fornire un flusso uniforme per risultati coerenti.

- Se il tuo obiettivo principale è semplicemente riscaldare un materiale senza sensibilità atmosferica: Un forno ad aria standard, meno complesso, è la soluzione più pratica ed economica.

Comprendendo l'interazione fondamentale tra calore e atmosfera, puoi selezionare lo strumento preciso necessario per ottenere i risultati desiderati per il tuo materiale.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Controllo Atmosfera | Utilizza camere sigillate con gas inerti o reattivi per prevenire l'ossidazione o indurre reazioni specifiche. |

| Applicazioni Chiave | Ricottura, brasatura, cementazione e sinterizzazione per metalli e ceramiche. |

| Componenti Principali | Camera sigillata, sistema di gestione dei gas, elementi riscaldanti specializzati. |

| Vantaggi | Previene il degrado del materiale, abilita modifiche superficiali e garantisce un legame di alta qualità. |

Migliora le capacità del tuo laboratorio con i forni a atmosfera controllata avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni personalizzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, oltre a sistemi CVD/PECVD. La nostra profonda personalizzazione assicura che le tue esigenze sperimentali uniche siano soddisfatte con precisione. Contattaci oggi per discutere come le nostre soluzioni per forni ad alta temperatura possono ottimizzare la tua lavorazione dei materiali e guidare l'innovazione nella tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni