Al loro centro, i forni di ricottura continua sono definiti da caratteristiche ingegnerizzate per una produzione ininterrotta e ad alto volume. Le caratteristiche chiave includono la costruzione per impieghi gravosi, l'isolamento ad alta efficienza energetica utilizzando una combinazione di fibra e mattoni, e sistemi avanzati per il controllo preciso e in tempo reale della temperatura e dell'atmosfera. Questi forni sono progettati per una manutenzione minima e sono ottimizzati per lavorare materiali come fili, vergelle, nastri e tubi in modo costante e sicuro.

Il vantaggio principale di un forno di ricottura continua non è una singola caratteristica, ma il modo in cui tutti i suoi componenti lavorano in concerto. Sono progettati come un sistema integrato per fornire la massima efficienza produttiva, qualità ripetibile e costi operativi inferiori per la produzione ad alto volume.

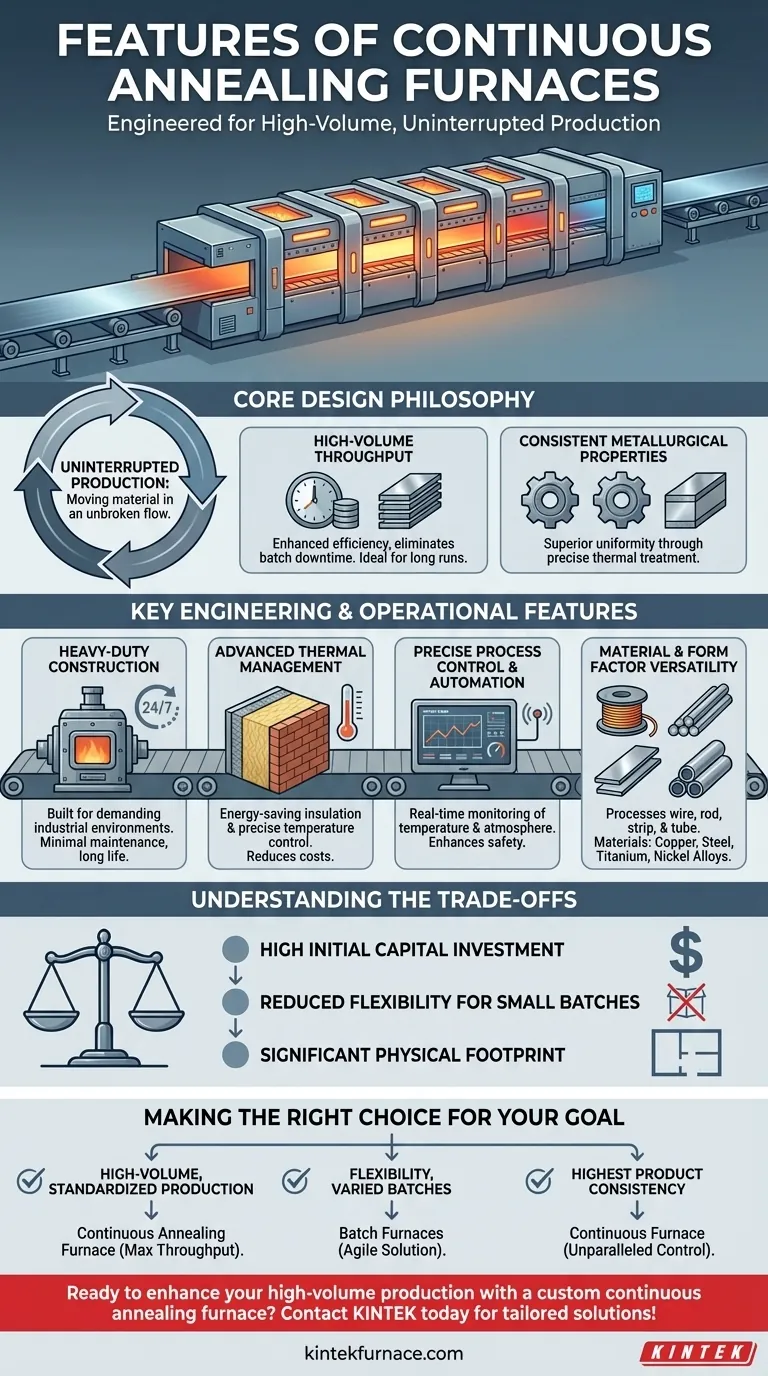

La filosofia di progettazione fondamentale: produzione ininterrotta

I forni di ricottura continua sono fondamentalmente diversi dai forni a lotti. La loro progettazione è incentrata sullo spostamento del materiale attraverso varie zone di riscaldamento e raffreddamento in un flusso ininterrotto, il che ne determina le caratteristiche e i vantaggi principali.

Capacità di trattamento ad alto volume

Il vantaggio più significativo è l'aumento dell'efficienza produttiva. Processando continuamente il materiale, questi forni eliminano i tempi di inattività associati al carico e allo scarico dei singoli lotti.

Questa progettazione li rende eccezionalmente adatti per ambienti di produzione ad alto volume in cui sono comuni lunghe serie di prodotti standardizzati.

Proprietà metallurgiche coerenti

Il materiale si muove attraverso zone di temperatura controllate con precisione a una velocità costante. Ciò garantisce che ogni sezione del prodotto riceva esattamente lo stesso trattamento termico.

Il risultato è una uniformità e coerenza superiori nelle proprietà meccaniche e metallurgiche finali, difficili da ottenere nella lavorazione a lotti.

Caratteristiche ingegneristiche e operative chiave

La filosofia di progettazione generale è supportata da scelte ingegneristiche specifiche che definiscono le prestazioni, l'efficacia dei costi e la sicurezza del forno.

Costruzione per impieghi gravosi

Questi forni sono costruiti per il funzionamento 24 ore su 24, 7 giorni su 7 in ambienti industriali esigenti. La loro costruzione robusta e per impieghi gravosi garantisce una lunga durata e un'elevata affidabilità.

Questa progettazione durevole comporta anche requisiti di manutenzione minimi, massimizzando i tempi di attività e riducendo i costi operativi a lungo termine.

Gestione termica avanzata

Una caratteristica chiave è un sistema di isolamento che consente risparmio energetico, spesso combinando fibra ceramica leggera con mattoni isolanti durevoli. Questo approccio ibrido riduce al minimo le perdite termiche, riducendo direttamente il consumo energetico e i costi operativi.

Questo isolamento efficiente lavora a fianco di sistemi di controllo preciso della temperatura che mantengono temperature stabili e accurate all'interno di ogni zona del forno.

Controllo di processo preciso e automazione

I forni continui moderni utilizzano sistemi di controllo avanzati per monitorare e regolare parametri critici come temperatura e atmosfera in tempo reale.

Questi sistemi, in particolare nei forni continui sottovuoto, migliorano notevolmente la sicurezza operativa. Possono rilevare e rispondere automaticamente a qualsiasi anomalia di processo, garantendo la protezione sia delle attrezzature che del prodotto.

Versatilità di materiale e fattore di forma

Sebbene ottimizzati per lunghe serie, questi forni sono versatili. Sono progettati per lavorare una vasta gamma di forme di prodotto, tra cui fili, vergelle, trefoli, nastri e prodotti tubolari.

Possono ricuocere efficacemente numerosi metalli, dal rame e acciaio inossidabile a materiali più specializzati come titanio, superleghe di nichel e metalli refrattari.

Comprendere i compromessi

Sebbene potenti, i forni di ricottura continua non sono la soluzione universale. La loro progettazione specializzata comporta considerazioni importanti.

Elevato investimento di capitale iniziale

La complessità, le dimensioni e l'automazione avanzata di una linea continua comportano che il costo di capitale iniziale sia significativamente superiore a quello di un sistema a forno a lotti.

Flessibilità ridotta per lotti piccoli

Questi sistemi sono ottimizzati per lunghe serie continue di una singola specifica di prodotto. Non sono efficienti per produzioni ad alto mix e basso volume, poiché la modifica della configurazione per un prodotto diverso può richiedere molto tempo.

Impronta fisica significativa

Una linea di ricottura continua è un'apparecchiatura di grandi dimensioni che richiede una notevole quantità di spazio a pavimento dedicato all'interno di un impianto.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di forno giusta dipende interamente dalle tue esigenze produttive specifiche e dagli obiettivi aziendali.

- Se la tua priorità principale è la produzione standardizzata ad alto volume: Un forno di ricottura continua è la scelta superiore per massimizzare la produttività e ridurre il costo per unità.

- Se la tua priorità principale è la flessibilità per lotti vari, piccoli o medi: Una serie di forni a lotti fornirà probabilmente una soluzione più agile ed economica.

- Se la tua priorità principale è ottenere la massima coerenza del prodotto possibile: Il processo automatizzato e stabile di un forno continuo offre un controllo senza pari sui risultati metallurgici.

In definitiva, la comprensione di queste caratteristiche principali e dei compromessi ti consente di allineare il tuo investimento in attrezzature con la tua strategia operativa.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Capacità di trattamento ad alto volume | Abilita la produzione ininterrotta per lunghe serie, massimizzando l'efficienza e riducendo i tempi di inattività. |

| Proprietà metallurgiche coerenti | Fornisce riscaldamento e raffreddamento uniformi per una qualità ripetibile nelle proprietà meccaniche. |

| Costruzione per impieghi gravosi | Costruito per il funzionamento 24 ore su 24, 7 giorni su 7 con manutenzione minima, garantendo affidabilità e lunga durata. |

| Gestione termica avanzata | Utilizza isolamento che consente risparmio energetico e controllo preciso della temperatura per ridurre i costi energetici. |

| Controllo di processo preciso | Dispone di monitoraggio in tempo reale e automazione per la sicurezza e una regolazione accurata dell'atmosfera. |

| Versatilità dei materiali | Lavora varie forme come fili, vergelle, nastri e tubi, e metalli tra cui rame e acciaio inossidabile. |

| Compromessi | Elevato investimento iniziale, flessibilità ridotta per lotti piccoli e notevole ingombro fisico. |

Pronto a migliorare la tua produzione ad alto volume con un forno di ricottura continua personalizzato? In KINTEK, sfruttiamo eccellenti capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono aumentare la tua efficienza e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni