In sostanza, l'orientamento di un forno a crogiolo è determinato dal flusso di processo previsto. Le due configurazioni principali sono orizzontale, ideale per l'elaborazione continua dei materiali, e verticale, più adatta per la gestione di lotti discreti.

La decisione tra un forno a crogiolo orizzontale e uno verticale non riguarda quale sia superiore, ma quale si allinei con la vostra specifica esigenza operativa: produttività continua ad alto volume rispetto all'elaborazione a lotti ad alta precisione.

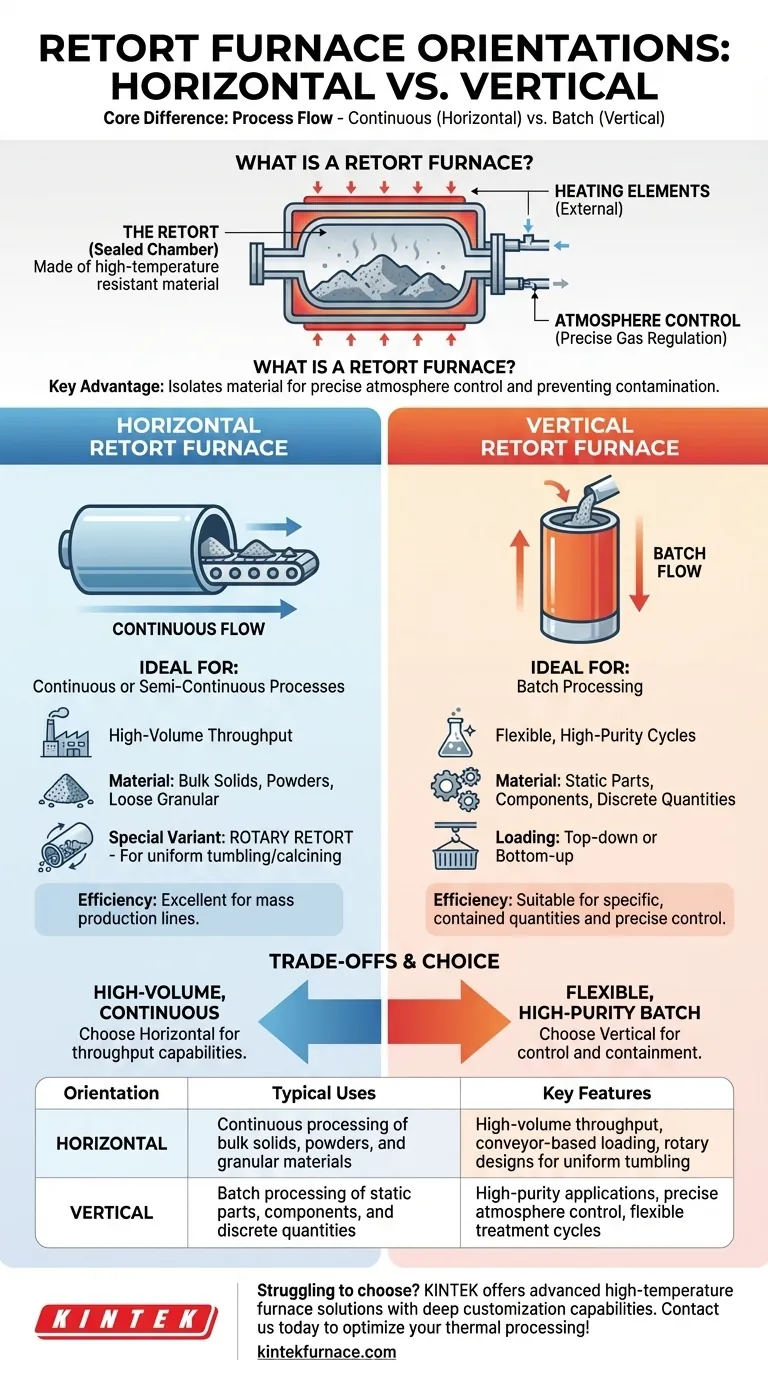

Cosa Definisce un Forno a Crogiolo?

Prima di confrontare gli orientamenti, è fondamentale comprendere la progettazione fondamentale di un forno a crogiolo. La sua caratteristica distintiva è una camera sigillata a tenuta di gas—il crogiolo—che contiene il materiale in fase di lavorazione.

Il Principio del Crogiolo Sigillato

Il crogiolo, tipicamente realizzato in acciaio resistente alle alte temperature, isola il materiale dagli elementi riscaldanti del forno e dall'ambiente esterno.

Questa separazione è la chiave dei suoi vantaggi. Permette un controllo preciso dell'atmosfera interna introducendo gas specializzati e prevenendo la contaminazione.

Componenti Principali

Un forno a crogiolo è composto da diversi sistemi chiave che lavorano in concerto:

- Il Crogiolo: La camera centrale sigillata che contiene il materiale.

- Elementi Riscaldanti: Il sistema (elettrico o a gas) che riscalda il crogiolo dall'esterno.

- Controllo dell'Atmosfera: Un sistema per introdurre, regolare e spurgare gas come azoto, argon o idrogeno all'interno del crogiolo.

- Controllo della Temperatura: Un sistema preciso per regolare il calore applicato al crogiolo, garantendo una lavorazione uniforme del materiale.

Analisi degli Orientamenti del Forno

L'orientamento—orizzontale o verticale—influisce direttamente sul modo in cui il materiale viene caricato, lavorato e scaricato.

Il Forno a Crogiolo Orizzontale

Una configurazione orizzontale è progettata per processi continui o semicontinui. Il materiale viene tipicamente spinto o convogliato attraverso il crogiolo riscaldato da un'estremità all'altra.

Questo design è altamente efficiente per la produzione ad alto volume in cui è richiesto un flusso costante di materiale.

Una versione specializzata è il forno a crogiolo rotativo. In questo design, il tubo orizzontale ruota, rendendolo eccezionalmente efficace per rimescolare e lavorare uniformemente materiali sciolti e granulari come polveri o pellet durante applicazioni come la calcinazione.

Il Forno a Crogiolo Verticale

Un forno a crogiolo verticale è lo standard per la lavorazione a lotti. Il materiale viene caricato nella parte superiore o inferiore del crogiolo, trattato in uno stato statico e poi rimosso.

Questa configurazione è ideale per applicazioni che richiedono elevata purezza, cambiamenti atmosferici precisi durante un ciclo o il trattamento di parti singole che non devono muoversi durante il riscaldamento. Il suo carico dall'alto verso il basso o dal basso verso l'alto lo rende adatto per quantità specifiche e contenute.

Comprendere i Compromessi

La scelta di un orientamento comporta chiari compromessi legati direttamente ai vostri obiettivi di produzione e al tipo di materiale.

Tipo di Processo: Continuo vs. Lotti

Il fattore più significativo è il tipo di processo. I forni orizzontali eccellono nella produttività continua, rendendoli una pietra angolare delle linee di produzione di massa.

I forni verticali offrono la flessibilità della lavorazione a lotti, consentendo cicli di trattamento unici per prodotti diversi o quantità inferiori senza riconfigurare un'intera linea di produzione.

Manipolazione e Forma del Materiale

I forni orizzontali e rotativi sono costruiti appositamente per solidi sfusi, polveri e materiali sciolti che possono essere facilmente trasportati o fatti roteare.

I forni verticali sono più adatti per parti statiche, componenti o disposizioni specifiche in cui il movimento del materiale è indesiderabile.

Efficienza e Controllo dell'Atmosfera

Poiché i forni a crogiolo sono sigillati, entrambi gli orientamenti offrono un eccellente controllo atmosferico ed efficienza termica, con conseguente riduzione del consumo di carburante e tempi di riscaldamento più rapidi.

La scelta riguarda meno l'efficienza generale e più l'adattamento del funzionamento meccanico del forno alla forma fisica del materiale e al volume di produzione desiderato.

Prendere la Scelta Giusta per la Tua Applicazione

La vostra selezione dovrebbe essere guidata da una chiara comprensione della vostra esigenza operativa principale.

- Se la vostra attenzione principale è la produzione continua ad alto volume di materiali sfusi: Un forno a crogiolo orizzontale o rotativo è la scelta definitiva per le sue capacità di produttività.

- Se la vostra attenzione principale è la lavorazione a lotti flessibile e ad alta purezza di parti o quantità distinte: Un forno a crogiolo verticale fornisce il controllo e il contenimento necessari per cicli precisi e individualizzati.

In definitiva, allineare l'orientamento del forno con la meccanica del vostro processo è la chiave per ottenere una lavorazione termica efficiente e affidabile.

Tabella Riassuntiva:

| Orientamento | Usi Tipici | Caratteristiche Chiave |

|---|---|---|

| Orizzontale | Elaborazione continua di solidi sfusi, polveri e materiali granulari | Ideale per produttività elevata, carico basato su nastro trasportatore e design rotativi per rimescolamento uniforme |

| Verticale | Elaborazione a lotti di parti statiche, componenti e quantità discrete | Adatto per applicazioni ad alta purezza, controllo atmosferico preciso e cicli di trattamento flessibili |

Hai difficoltà a scegliere il forno a crogiolo giusto per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione i vostri requisiti sperimentali unici, sia che abbiate bisogno di produttività continua o di precisione a lotti. Contattateci oggi stesso per ottimizzare la vostra lavorazione termica e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura