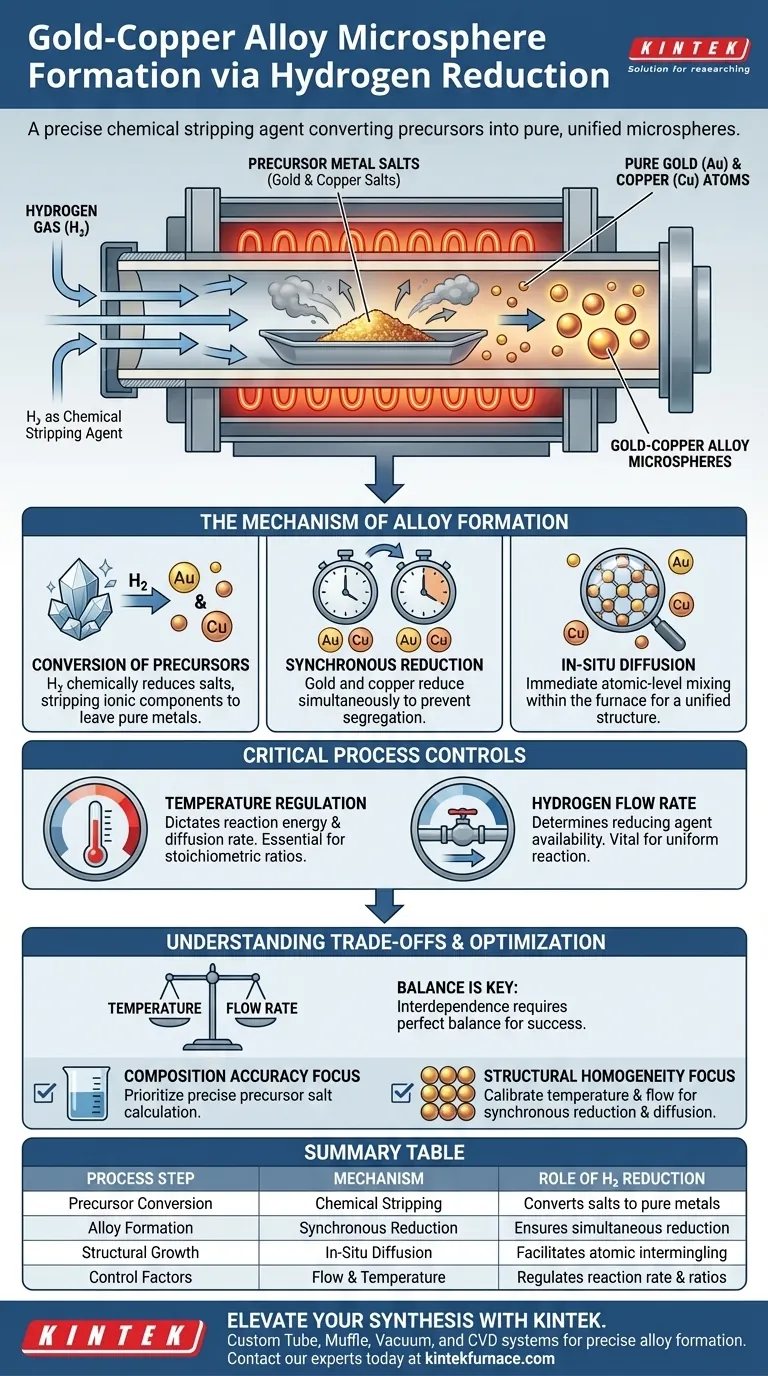

Un ambiente di riduzione a idrogeno funziona come un agente di rimozione chimica preciso. Facilita la formazione di microsfere di lega oro-rame convertendo i sali metallici all'interno di un precursore direttamente in elementi metallici puri. Questo ambiente rimuove efficacemente i componenti non metallici, lasciando solo gli atomi di oro e rame necessari per la formazione della lega.

Introducendo idrogeno nel forno, si convertono sali metallici complessi in oro e rame puri. Quando la temperatura e le portate sono regolate correttamente, questi metalli si riducono simultaneamente e si diffondono l'uno nell'altro istantaneamente, creando microsfere di lega perfettamente proporzionate.

Il Meccanismo di Formazione della Lega

Conversione dei Precursori

Il passaggio fondamentale coinvolge la trasformazione dei sali metallici. L'atmosfera di idrogeno riduce chimicamente questi sali, rimuovendo i componenti ionici.

Ciò lascia elementi metallici puri. Senza questa riduzione, i materiali rimarrebbero come sali anziché trasformarsi nei metalli conduttivi richiesti per la lega.

Riduzione Sincrona

Affinché si formi una vera lega, l'oro e il rame devono essere generati contemporaneamente. Questo è definito riduzione sincrona.

Se un metallo si riduce significativamente più velocemente dell'altro, i materiali potrebbero segregarsi anziché mescolarsi. L'ambiente di idrogeno, se controllato correttamente, garantisce che entrambi i metalli diventino metallici simultaneamente.

Diffusione In-Situ

Una volta che gli atomi sono ridotti al loro stato metallico, subiscono la diffusione in situ. Ciò significa che la miscelazione avviene immediatamente all'interno del forno, anziché in una fase di lavorazione secondaria.

Questa diffusione immediata consente agli atomi di oro e rame di mescolarsi a livello atomico. Questo processo è responsabile della creazione di una struttura di lega unificata anziché di cluster separati di oro e rame.

Controlli Critici del Processo

Regolazione della Temperatura

La temperatura del forno è una variabile primaria in questo processo. Determina l'energia disponibile per la reazione di riduzione e la successiva diffusione.

Un controllo termico preciso garantisce che la riduzione avvenga alla velocità corretta. Questo è essenziale per ottenere i rapporti stechiometrici desiderati (le specifiche proporzioni chimiche dell'oro rispetto al rame).

Portata dell'Idrogeno

Il volume e la velocità del gas idrogeno che fluisce attraverso il forno tubolare sono ugualmente critici. La portata determina la disponibilità dell'agente riducente.

Una portata costante consente una reazione uniforme sui precursori. Questa uniformità è vitale per la formazione costante di microsfere.

Comprensione dei Compromessi

L'Equilibrio dei Parametri di Processo

La sfida principale in questo metodo è l'interdipendenza tra temperatura e portata. Questi due fattori devono essere perfettamente bilanciati per ottenere successo.

Se l'equilibrio non è corretto, si rischia una riduzione incompleta o una diffusione non uniforme. Ciò può portare a leghe che non soddisfano i requisiti stechiometrici specifici del tuo progetto.

Sensibilità ai Precursori

Il processo si basa pesantemente sulla qualità e sulla composizione dei sali metallici precursori. L'ambiente di idrogeno è efficiente, ma può agire solo sui materiali presenti.

Le variazioni nella miscela precursore altereranno direttamente la lega finale. Per ottenere proprietà specifiche delle microsfere, la miscela di sali iniziale deve essere calcolata con alta precisione.

Ottimizzazione della Formazione della Tua Lega

Per ottenere i migliori risultati nel tuo forno tubolare industriale, concentrati sulla calibrazione dei tuoi controlli ambientali.

- Se il tuo obiettivo principale è l'Accuratezza della Composizione: Dai priorità al calcolo preciso dei sali precursori per garantire che il rapporto stechiometrico finale sia corretto.

- Se il tuo obiettivo principale è l'Omogeneità Strutturale: Concentrati sulla calibrazione della temperatura del forno e della portata dell'idrogeno per garantire la riduzione sincrona e la diffusione uniforme.

Padroneggiando la riduzione sincrona dei sali metallici, si garantisce la produzione di microsfere di lega oro-rame di alta qualità e uniformi.

Tabella Riassuntiva:

| Fase del Processo | Meccanismo | Ruolo della Riduzione a Idrogeno |

|---|---|---|

| Conversione dei Precursori | Rimozione Chimica | Converte i sali metallici in elementi metallici puri rimuovendo i componenti non metallici. |

| Formazione della Lega | Riduzione Sincrona | Garantisce che oro e rame si riducano simultaneamente per prevenire la segregazione dei materiali. |

| Crescita Strutturale | Diffusione In-Situ | Facilita la mescolanza a livello atomico per una struttura di lega unificata e omogenea. |

| Fattori di Controllo | Portata e Temperatura | Regola la velocità di reazione per ottenere rapporti stechiometrici specifici. |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

La formazione precisa delle leghe richiede più della semplice alta temperatura: richiede un controllo assoluto sul tuo ambiente termico. KINTEK fornisce sistemi leader del settore di forni tubolari, a muffola, sottovuoto e CVD progettati per i rigorosi requisiti della riduzione a idrogeno e della deposizione chimica da vapore.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze stechiometriche e strutturali uniche. Sia che tu stia producendo microsfere di oro-rame o sperimentando nuovi materiali semiconduttori, offriamo la precisione tecnica necessaria per la riduzione sincrona e la diffusione uniforme.

Pronto a ottimizzare la tua produzione di leghe? Contatta oggi i nostri esperti di lavorazione termica per trovare la soluzione di forno personalizzabile perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Li Zhang, Shaolong Tang. Novel Porous Gold Microspheres Anisotropic Conductive Film (PGMS‐ACF) with High Compression Ratio for Flip Chip Packaging. DOI: 10.1002/aelm.202500045

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono le fasi di isolamento e raffreddamento in un forno tubolare multizona?Controllo preciso della temperatura

- In che modo i forni a tubi verticali contribuiscono ai progressi nella scienza dei materiali e nella produzione industriale? Sblocca la precisione nell'innovazione dei materiali

- Qual è la funzione principale di un forno tubolare a zona a temperatura singola nella CVD di MoS2? Padroneggia il tuo processo di sintesi

- Quali condizioni sperimentali fornisce un forno tubolare ad alta temperatura per la sinterizzazione della fase MAX V2AlC?

- Come viene utilizzato un dispositivo di accensione a impulsi per le esplosioni di nubi di carbone? Test MAIT con forni Godbert-Greenwald

- Qual è il ruolo del processo di ricottura in forno tubolare nella sintesi di Si@SnO2? Ottenere nanocoating precisi

- Quali sono i vantaggi tecnici dell'utilizzo di un reattore a flusso trascinato (EFR)? Simulazione della carbonella su scala industriale

- Quali sono i diversi tipi di forni tubolari e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio