In sostanza, i forni a tubi verticali sono i motori dell'innovazione moderna dei materiali. Contribuiscono ai progressi scientifici e industriali fornendo un ambiente ad alta temperatura eccezionalmente uniforme e precisamente controllato, essenziale per la sintesi e la lavorazione di materiali ad alte prestazioni che definiscono la tecnologia di prossima generazione.

Il vero valore di un forno a tubi verticale non è semplicemente la sua capacità di riscaldarsi. È la precisa combinazione di uniformità di temperatura, controllo atmosferico e un orientamento verticale che consente a ricercatori e ingegneri di creare materiali con proprietà specifiche e ripetibili che sono irraggiungibili con altri metodi.

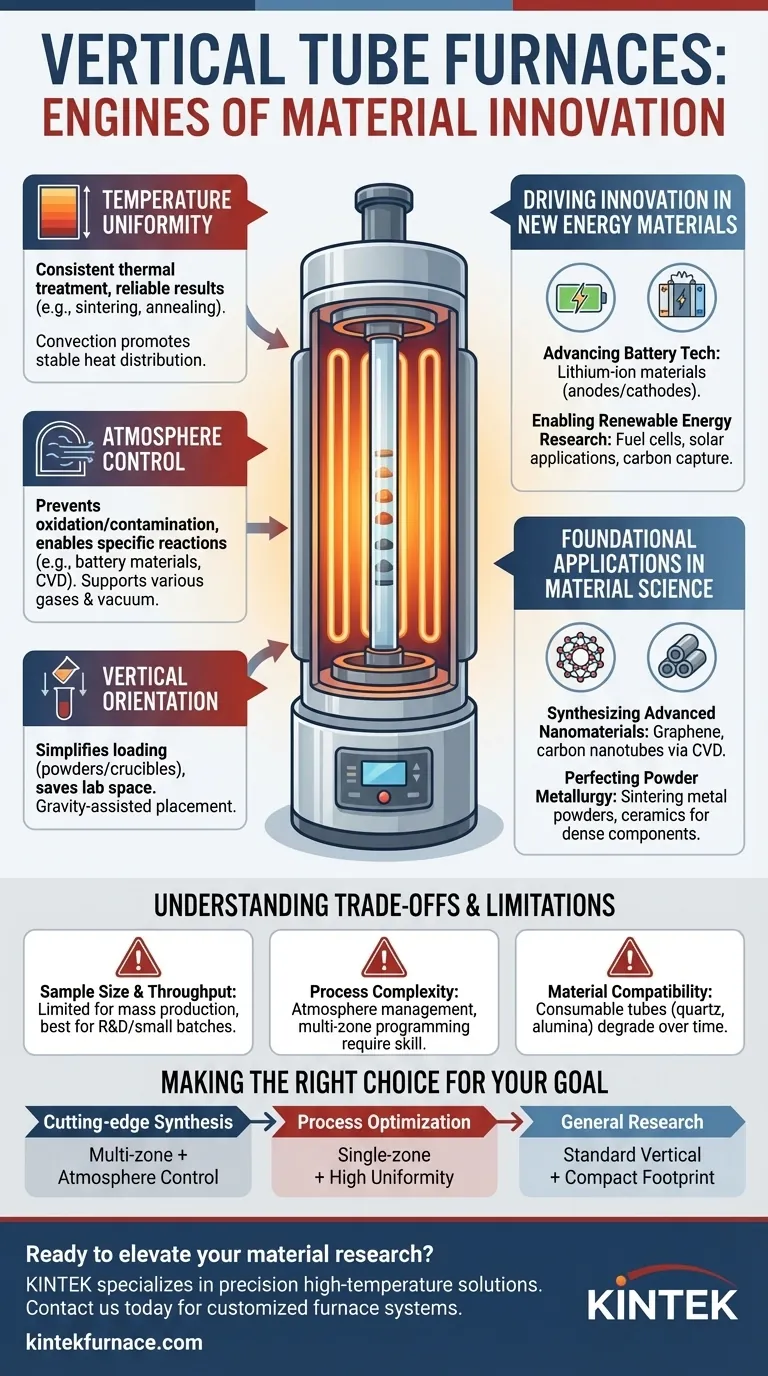

I Principi Fondamentali di Funzionamento

Le capacità uniche di un forno a tubi verticale derivano da tre vantaggi fondamentali di progettazione che lavorano in concerto. Comprendere questi principi è fondamentale per afferrare il loro impatto.

Raggiungimento di un'Eccezionale Uniformità di Temperatura

Un design a forno verticale promuove naturalmente la convezione, portando a una distribuzione del calore altamente stabile e uniforme lungo la lunghezza del tubo di processo.

Questa uniformità è critica. Assicura che ogni parte di un campione riceva esattamente lo stesso trattamento termico, eliminando le incongruenze e portando a risultati affidabili e ripetibili in processi come la sinterizzazione e la ricottura.

Il Ruolo Critico della Gestione dell'Atmosfera

La sintesi moderna dei materiali raramente avviene all'aria aperta. Questi forni sono progettati per essere sigillati, consentendo l'introduzione di gas specifici o la creazione di un vuoto.

Questo controllo dell'atmosfera previene l'ossidazione o la contaminazione indesiderata e consente reazioni chimiche specifiche. È essenziale per produrre materiali di elevata purezza come catodi di batterie o per processi come la carbonizzazione.

Il Vantaggio dell'Orientamento Verticale

La configurazione verticale semplifica il carico e lo scarico dei campioni, specialmente per polveri, crogioli o componenti che beneficiano del posizionamento assistito dalla gravità.

Questo orientamento è ideale anche per alcuni processi di crescita e aiuta a conservare prezioso spazio di laboratorio grazie al suo ingombro ridotto rispetto a un forno orizzontale di capacità simile.

Guidare l'Innovazione nei Materiali per le Nuove Energie

I forni a tubi verticali sono indispensabili nella corsa all'energia pulita. La loro precisione è un prerequisito per lo sviluppo della prossima generazione di materiali per l'accumulo e la produzione di energia.

Avanzamento della Tecnologia delle Batterie

Sono centrali nella produzione e nel test di materiali per le batterie agli ioni di litio. Processi come la grafitizzazione degli anodi e la sintesi di materiali catodici ad alte prestazioni richiedono le esatte condizioni di temperatura e atmosfera che questi forni forniscono.

Abilitare la Ricerca sulle Energie Rinnovabili

Dalla preparazione di materiali per le celle a combustibile alla conduzione della pirolisi della biomassa per la produzione di biocarburanti, i forni a tubi verticali offrono l'ambiente controllato necessario per testare e validare nuovi concetti. Sono anche utilizzati per sviluppare materiali per applicazioni solari e tecnologie di cattura del carbonio.

Applicazioni Fondamentali nella Scienza dei Materiali

Oltre all'energia, questi forni sono una pietra miliare della ricerca e sviluppo fondamentali dei materiali in numerosi campi.

Sintetizzazione di Nanomateriali Avanzati

La creazione di materiali come il grafene e i nanotubi di carbonio spesso si basa su un processo chiamato deposizione chimica da vapore (CVD), per il quale un forno a tubi è lo strumento standard. L'ambiente controllato è perfetto per la crescita di questi materiali altamente strutturati.

Perfezionamento della Metallurgia delle Polveri e della Sinterizzazione

Nella metallurgia delle polveri, i forni verticali vengono utilizzati per sinterizzare polveri metalliche compattate in parti solide e di alta precisione. Nelle ceramiche, forniscono il calore uniforme necessario per creare componenti densi e durevoli con una consistenza strutturale.

Comprendere i Compromessi e le Limitazioni

Sebbene potenti, i forni a tubi verticali non sono una soluzione universale. Una valutazione oggettiva richiede la comprensione delle loro limitazioni.

Dimensioni del Campione e Rendimento

Questi forni sono tipicamente progettati per la ricerca, lo sviluppo e la produzione in piccoli lotti. Il loro diametro del tubo e la lunghezza della zona riscaldata limitano intrinsecamente la dimensione e la quantità di materiale che può essere elaborata contemporaneamente, rendendoli meno adatti alla produzione industriale di massa.

Complessità del Processo

Raggiungere e mantenere un'atmosfera specifica richiede un'attenta gestione del flusso di gas, della pressione e della sigillatura. I forni multi-zona, pur offrendo una profilatura della temperatura superiore, aggiungono un ulteriore livello di complessità al funzionamento e alla programmazione.

Compatibilità dei Materiali e Durata

Il tubo di processo, spesso realizzato in quarzo, allumina o carburo di silicio, è un componente consumabile. Può essere degradato da temperature estreme, cicli rapidi di riscaldamento/raffreddamento o reazioni con i materiali del campione, richiedendo una sostituzione periodica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione e l'uso efficace di un forno a tubi verticale dipendono interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la sintesi di materiali all'avanguardia (es. nanomateriali, batterie): Dai priorità a un forno multi-zona con controllo atmosferico avanzato per ottenere gradienti di temperatura precisi e garantire la purezza assoluta del materiale.

- Se il tuo obiettivo principale è l'ottimizzazione del processo e il controllo qualità: Un forno a zona singola di alta qualità è l'ideale, poiché la sua eccezionale uniformità di temperatura garantisce un'elevata ripetibilità per un'elaborazione batch consistente.

- Se il tuo obiettivo principale è la ricerca generale in un laboratorio con spazi limitati: La versatilità e l'ingombro ridotto di un forno a tubi verticale standard lo rendono uno strumento altamente efficiente e capace per un'ampia gamma di attività di elaborazione termica.

Padroneggiare le capacità di questo strumento è fondamentale per sbloccare la prossima generazione di prestazioni dei materiali.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave | Applicazioni Comuni |

|---|---|---|

| Uniformità della Temperatura | Garantisce un trattamento termico coerente per risultati affidabili | Sinterizzazione, ricottura, sintesi di materiali |

| Controllo dell'Atmosfera | Previene la contaminazione e consente reazioni specifiche | Produzione di materiali per batterie, processi CVD |

| Orientamento Verticale | Semplifica il carico/scarico e risparmia spazio in laboratorio | Manipolazione delle polveri, processi di crescita, laboratori di R&S |

Pronto a elevare la tua ricerca sui materiali con soluzioni di precisione ad alta temperatura? KINTEK è specializzata in sistemi di forni avanzati su misura per le tue esigenze uniche. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubi, rotativi, forni a vuoto e atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che le tue esigenze sperimentali siano soddisfatte con affidabilità e innovazione. Contattaci oggi per discutere come le nostre soluzioni possono guidare i tuoi progressi nella scienza dei materiali e nella produzione industriale!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione