Il vantaggio tecnico dell'utilizzo di un reattore a flusso trascinato (EFR) risiede nella sua capacità di replicare accuratamente l'ambiente termico estremo dei bruciatori industriali. Raggiungendo velocità di riscaldamento di circa 10^5 gradi Celsius al secondo, l'EFR produce carbonella fisicamente e chimicamente coerente con la carbonella generata nelle operazioni su larga scala.

Il reattore a flusso trascinato colma il divario tra i test di laboratorio e la realtà industriale. Garantisce che l'analisi della reattività si basi su carbonella con la corretta struttura dei pori, rendendo le previsioni sull'efficienza della combustione significativamente più affidabili.

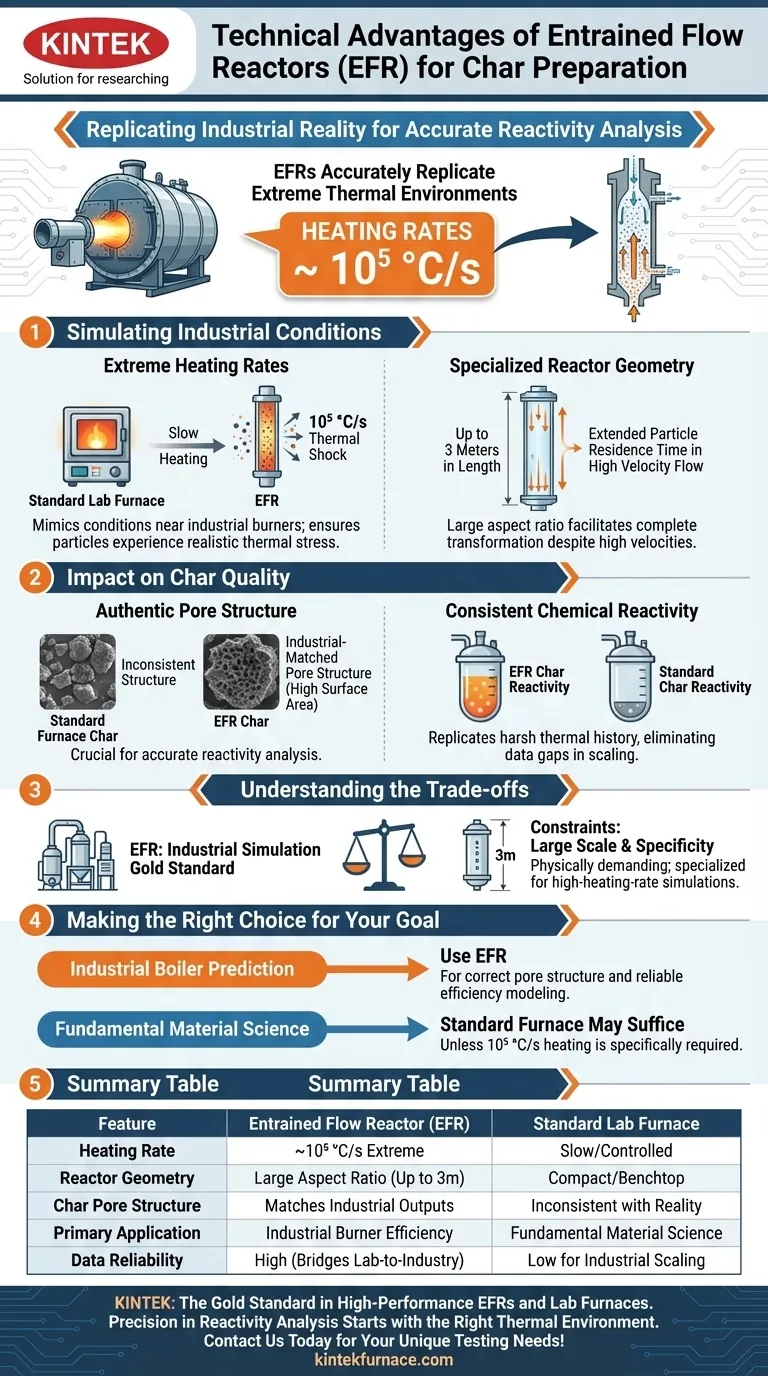

Simulazione delle Condizioni Industriali

Per generare dati utili per applicazioni industriali, un reattore deve imitare l'ambiente ostile di una vera caldaia. L'EFR raggiunge questo obiettivo attraverso scelte di progettazione specifiche.

Velocità di Riscaldamento Estreme

La capacità distintiva dell'EFR è la sua velocità di riscaldamento.

Le normali fornaci da laboratorio spesso riscaldano i campioni lentamente. Al contrario, l'EFR sottopone le particelle a uno shock termico di circa 10^5 °C/s.

Questo rapido riscaldamento è fondamentale perché imita le condizioni vicine ai bruciatori industriali. Garantisce che le particelle di combustibile subiscano lo stesso stress termico che avrebbero in uno scenario reale.

Geometria Specializzata del Reattore

L'EFR utilizza un design unico con un ampio rapporto d'aspetto per facilitare questo ambiente.

Lo spazio di reazione è significativamente allungato, spesso presentando tubi lunghi fino a 3 metri.

Questa geometria consente alle particelle di rimanere trascinate nel flusso abbastanza a lungo da subire una trasformazione completa sotto profili termici specifici, nonostante l'elevata velocità del sistema.

Impatto sulla Qualità della Carbonella

La storia termica di una particella di combustibile detta le sue proprietà finali. L'EFR garantisce che tali proprietà siano rappresentative.

Struttura dei Pori Autentica

La velocità con cui il carbone o la biomassa vengono riscaldati influisce notevolmente sulla fuga dei volatili e sulla formazione dei pori.

La carbonella prodotta in un EFR possiede una struttura dei pori che corrisponde strettamente alla carbonella delle caldaie su larga scala.

Poiché l'area superficiale interna (pori) guida la reattività, questa coerenza strutturale è vitale per un'analisi accurata.

Reattività Chimica Coerente

La reattività non riguarda solo la composizione del materiale; riguarda come quel materiale interagisce con il suo ambiente.

Replicando le condizioni termiche estreme, l'EFR garantisce che la reattività chimica della carbonella preparata sia coerente con gli output industriali.

Ciò elimina il "divario di dati" spesso riscontrato quando si utilizza carbonella preparata in reattori a letto fisso a riscaldamento lento.

Comprendere i Compromessi

Sebbene l'EFR sia superiore per la simulazione industriale, il suo design impone vincoli specifici che gli utenti devono riconoscere.

Il Vincolo della Scala

La dipendenza da un ampio rapporto d'aspetto significa che questi reattori sono fisicamente impegnativi.

Con tubi di reazione che raggiungono i 3 metri, un EFR richiede uno spazio verticale e un'infrastruttura significativamente maggiori rispetto alle unità compatte da banco.

Specificità vs. Versatilità

L'EFR è uno strumento specializzato progettato per simulazioni ad alta velocità di riscaldamento.

È ottimizzato per replicare le condizioni del bruciatore. Potrebbe non essere la scelta ideale per studi incentrati sulla pirolisi lenta o sui fenomeni a bassa temperatura, poiché la sua proposta di valore principale è la generazione di carbonella ad alto stress termico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un EFR è lo strumento giusto per la tua analisi di reattività, considera i tuoi obiettivi finali.

- Se il tuo obiettivo principale è la Previsione di Caldaie Industriali: Utilizza un EFR per garantire che la tua carbonella abbia la corretta struttura dei pori e il profilo di reattività per una modellazione affidabile dell'efficienza.

- Se il tuo obiettivo principale è la Scienza dei Materiali Fondamentale: Assicurati di richiedere specificamente velocità di riscaldamento di 10^5 °C/s; altrimenti, l'ingombro fisico del sistema a tubo da 3 metri potrebbe essere non necessario.

In definitiva, il reattore a flusso trascinato è lo standard di riferimento per trasformare il combustibile grezzo in una carbonella rappresentativa che produce dati di combustione veritieri e scalabili.

Tabella Riassuntiva:

| Caratteristica | Reattore a Flusso Trascinato (EFR) | Fornace da Laboratorio Standard |

|---|---|---|

| Velocità di Riscaldamento | ~10^5 °C/s (Shock Termico Estremo) | Riscaldamento Lento / Controllato |

| Geometria del Reattore | Ampio Rapporto d'Aspetto (Fino a 3m di Lunghezza) | Compatto / Da Banco |

| Struttura dei Pori della Carbonella | Corrisponde agli Output delle Caldaie Industriali | Incoerente con la Realtà su Larga Scala |

| Applicazione Principale | Modellazione dell'Efficienza dei Bruciatori Industriali | Scienza dei Materiali Fondamentale |

| Affidabilità dei Dati | Alta (Colma il Divario Laboratorio-Industria) | Bassa per la Scalabilità Industriale |

La precisione nell'analisi della reattività inizia con l'ambiente termico giusto. Supportato da R&S e produzione esperti, KINTEK offre reattori a flusso trascinato ad alte prestazioni e una vasta gamma di forni ad alta temperatura personalizzabili per laboratori, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD. Sia che tu stia simulando bruciatori industriali o conducendo ricerche fondamentali, i nostri sistemi forniscono l'accuratezza che il tuo laboratorio richiede. Contatta KINTEK oggi stesso per discutere le tue esigenze di test uniche!

Guida Visiva

Riferimenti

- Krzysztof Czajka. Evaluation of the Reliability of Thermogravimetric Indices for Predicting Coal Performance in Utility Systems. DOI: 10.3390/en18133473

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Quali temperature di riscaldamento possono raggiungere i forni a tubo? Sblocca la precisione fino a 1800°C per il tuo laboratorio

- Quali sono le specifiche per i forni tubolari a zona singola di grande volume? Trova la tua soluzione ideale ad alta temperatura

- Come i forni a tubo da laboratorio garantiscono la qualità del silicio di grado solare? Padronanza del pre-trattamento per la purezza

- Come migliora il trattamento termico in un forno tubolare i film di biomassa? Migliorare la gestione del calore tramite grafitizzazione

- Quali condizioni sperimentali critiche fornisce un forno tubolare per la carbonizzazione dei PI-COF? Padroneggia la precisione termica

- Come funzionano le valvole termoioniche per i principianti? L'analogia semplice per comprendere il controllo elettronico

- Quali fattori influenzano il prezzo di un forno a tubo a vuoto? Fattori chiave e suggerimenti per un investimento intelligente

- Quali sono i ruoli specifici di un forno tubolare ad alta temperatura durante il trattamento termico a due stadi degli aerogel BN@PyC?