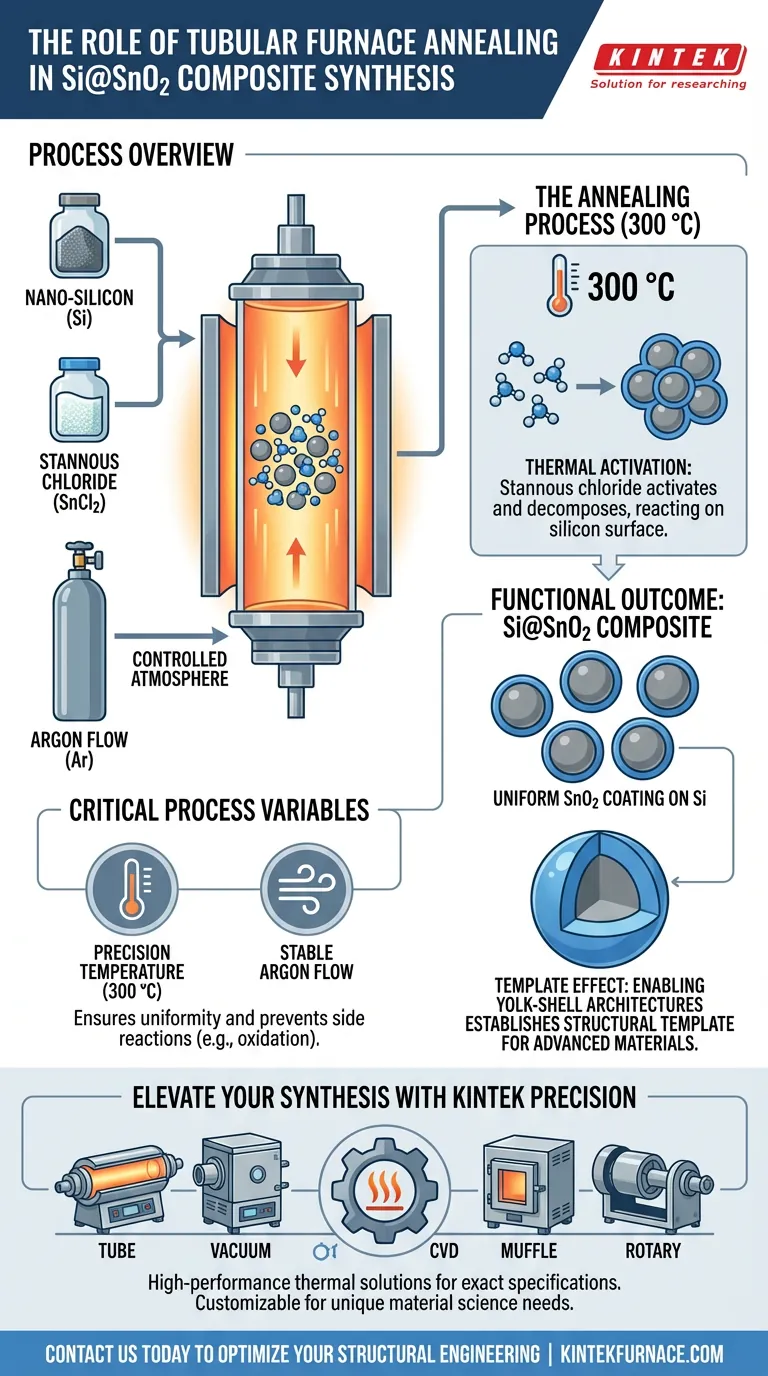

Il forno tubolare funge da camera di reazione critica per il trattamento termico di nano-silicio e cloruro stannoso. Mantiene una temperatura specifica di 300 °C sotto un flusso controllato di argon per guidare la reazione chimica. Questo processo è responsabile della deposizione di uno strato uniforme di diossido di stagno (SnO2) sulle particelle di silicio.

Il processo di ricottura è il passo fondamentale per l'ingegneria strutturale in questo composito. Trasforma i precursori grezzi in un rivestimento uniforme di SnO2, stabilendo il template essenziale richiesto per costruire strutture yolk-shell avanzate.

La Meccanica del Processo di Ricottura

Creazione di un Ambiente Controllato

Il forno tubolare viene utilizzato principalmente per la sua capacità di mantenere un'atmosfera stabile e inerte.

Introducendo un flusso controllato di argon, il forno previene reazioni secondarie indesiderate (come l'ossidazione dall'aria) durante la fase di riscaldamento.

Attivazione Termica dei Precursori

Il processo prevede il riscaldamento di una miscela fisica di nano-silicio e cloruro stannoso a un target preciso di 300 °C.

Questa energia termica è necessaria per attivare il cloruro stannoso e avviare la sua decomposizione o reazione sulla superficie del silicio.

Risultato Funzionale: L'Effetto Template

Formazione di Rivestimenti Uniformi

L'output principale di questa fase di ricottura è la creazione di un composito Si@SnO2.

Il forno assicura che lo strato di SnO2 si formi uniformemente sulla superficie delle particelle di nano-silicio, anziché aggregarsi casualmente.

Abilitazione delle Architetture Yolk-Shell

Questo specifico processo di rivestimento non è la fase finale, ma piuttosto una fase preparatoria.

Lo strato uniforme di SnO2 funge da template strutturale. Questo template è il prerequisito per le successive fasi di sintesi che generano strutture "yolk-shell", molto apprezzate per la loro capacità di accomodare l'espansione volumetrica nei materiali.

Variabili Critiche del Processo

L'Importanza della Precisione

Sebbene la chimica sia semplice, il successo della sintesi dipende fortemente dalla stabilità fornita dal forno tubolare.

Se il flusso di argon è incostante o la temperatura devia dai 300 °C, il rivestimento potrebbe non raggiungere l'uniformità necessaria.

Dipendenza dal Recipiente

La scelta di un forno tubolare è deliberata per garantire che i precursori vengano riscaldati uniformemente all'interno del flusso di gas.

Senza questa specifica configurazione, sarebbe significativamente più difficile stabilire il template coerente richiesto per l'architettura yolk-shell.

Implicazioni per la Progettazione dei Materiali

Per massimizzare l'efficacia di questo metodo di sintesi, considerare le seguenti applicazioni:

- Se il tuo focus principale è l'Uniformità: Assicurati che il forno tubolare mantenga un flusso di argon stabile per garantire uno spessore costante del guscio di SnO2.

- Se il tuo focus principale è la Complessità Strutturale: Considera questa fase di ricottura come la fase critica di "templating" che determina la qualità della geometria finale yolk-shell.

Il forno tubolare fornisce la precisione controllata necessaria per trasformare semplici miscele in template compositi ingegnerizzati.

Tabella Riassuntiva:

| Parametro di Processo | Requisito | Ruolo nella Sintesi |

|---|---|---|

| Attrezzatura | Forno Tubolare | Fornisce una camera di reazione stabile e controllata |

| Temperatura | 300 °C | Attiva termicamente i precursori di cloruro stannoso |

| Atmosfera | Flusso di Argon | Previene l'ossidazione e garantisce la purezza chimica |

| Output Principale | Composito Si@SnO2 | Agisce come template strutturale per design yolk-shell |

Eleva la Tua Sintesi Composita con la Precisione KINTEK

Uniformità e precisione sono non negoziabili quando si progettano architetture yolk-shell avanzate come Si@SnO2. KINTEK fornisce le soluzioni termiche ad alte prestazioni necessarie per garantire che ogni ciclo di ricottura soddisfi le tue specifiche esatte.

Supportati da R&S esperti e da una produzione di livello mondiale, offriamo sistemi specializzati Tube, Vacuum e CVD—oltre alla nostra gamma completa di forni da laboratorio Muffle e Rotary—tutti completamente personalizzabili per le tue esigenze uniche di scienza dei materiali.

Pronto a ottimizzare la tua ingegneria strutturale? Contattaci oggi stesso per scoprire come la tecnologia di riscaldamento avanzata di KINTEK può portare coerenza e qualità alla tua ricerca di laboratorio.

Guida Visiva

Riferimenti

- Jinhuan Li, Haiyong He. Simple and Safe Synthesis of Yolk-Shell-Structured Silicon/Carbon Composites with Enhanced Electrochemical Properties. DOI: 10.3390/molecules29061301

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le capacità di atmosfera controllata di un forno a tubi?Sbloccare il controllo termico e del gas di precisione

- Perché viene utilizzata una pompa per vuoto per trattare il reattore a tubi prima della CVD di g-C3N4? Garantire la crescita di film sottili ad alta purezza

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella sintesi di CaZnOS drogato con Bi? Raggiungere la purezza di fase

- Qual è il compito principale di un forno di sinterizzazione sottovuoto tubolare? Ottimizzazione della sintesi di catene di carbonio confinate

- Perché è necessario un forno tubolare per la sbavatura dei corpi verdi di ceramica di caolino? Garantire integrità strutturale e controllo

- A cosa serve un forno elettrico orizzontale? Ottenere una lavorazione termica precisa in ambienti controllati

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Qual è la funzione di un forno tubolare ad alta temperatura? Sintesi di fosfuri metallici ad alta entropia