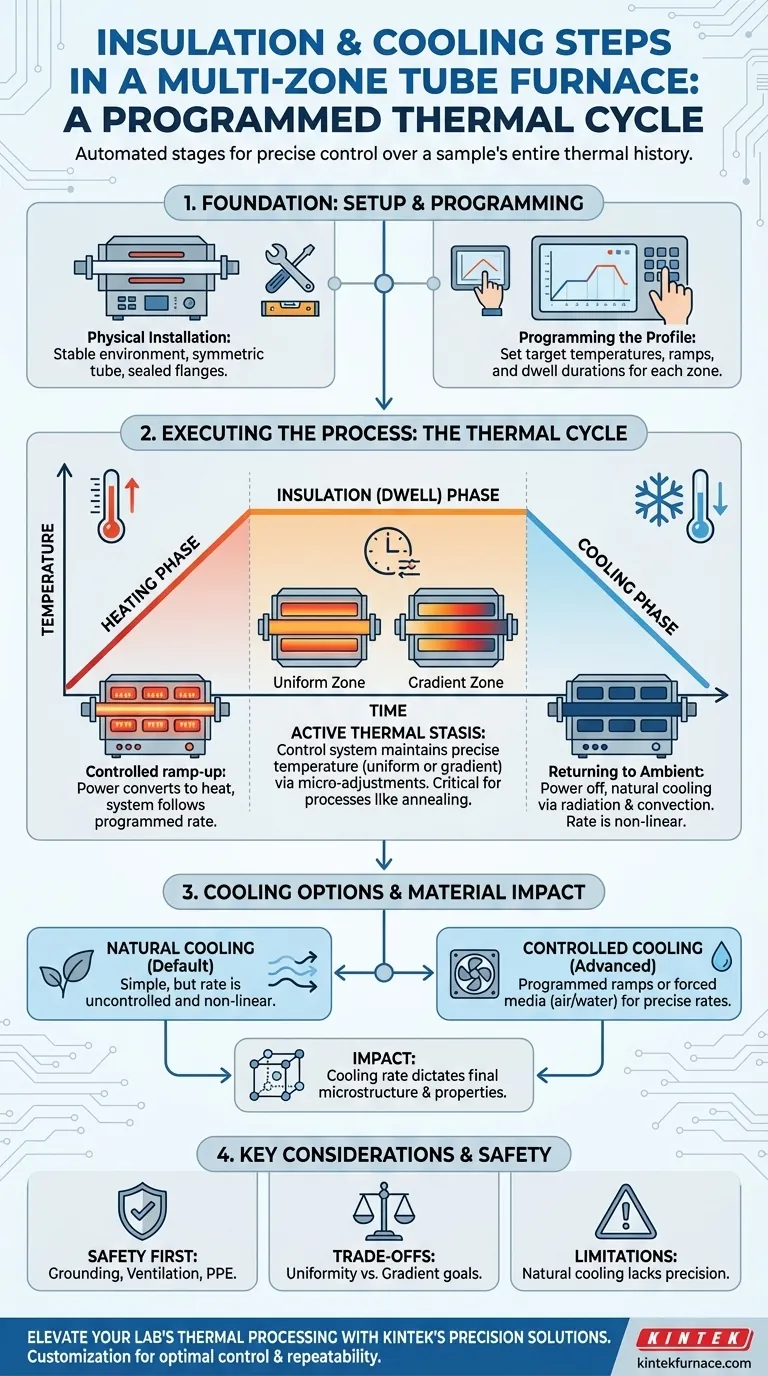

L'isolamento e il raffreddamento in un forno tubolare multizona comportano un controllo preciso della temperatura e misure di sicurezza per garantire risultati costanti e la longevità dell'apparecchiatura.Il processo inizia con la definizione delle temperature target, segue il mantenimento della stabilità durante l'isolamento e si conclude con il raffreddamento controllato.Il posizionamento corretto, la ventilazione e la manutenzione regolare sono fondamentali per le prestazioni.I protocolli di sicurezza, tra cui la messa a terra e l'equipaggiamento protettivo, devono essere rispettati in ogni momento.

Punti chiave spiegati:

-

Impostazione della temperatura e avvio del riscaldamento

- Programmare il sistema di controllo con temperature e gradienti target per ciascuna zona in base alle esigenze sperimentali.

- Attivare il sistema di riscaldamento, che regola automaticamente la potenza o il flusso di gas per raggiungere le temperature impostate.

- Il display mostra in genere le curve di temperatura in tempo reale per il monitoraggio.

-

Fase di isolamento

- Una volta raggiunta la temperatura target, ridurre la potenza di riscaldamento o regolare il flusso di gas per stabilizzare la temperatura.

- Mantenere questo equilibrio per la durata richiesta (ad esempio, per la sinterizzazione o il trattamento termico).

- Per processi come forno fusorio ad arco sottovuoto l'isolamento può comportare controlli aggiuntivi dell'ambiente sottovuoto o del gas.

-

Fase di raffreddamento

- Spegnere gli elementi di riscaldamento o le valvole del gas per avviare il raffreddamento naturale.

- Evitare il raffreddamento rapido, se non specificato, perché potrebbe danneggiare i campioni o i componenti del forno.

- Assicurarsi che la ventilazione dell'ambiente sia adeguata per dissipare il calore in modo sicuro.

-

Posizionamento e sicurezza dell'apparecchiatura

- Installare il forno in un'area priva di vibrazioni e con un buon flusso d'aria, lontano da materiali infiammabili.

- Mettere a terra il sistema per evitare scosse elettriche e controllare che le linee del gas non presentino perdite.

- Indossare guanti resistenti al calore e indumenti protettivi durante il funzionamento.

-

Manutenzione e risoluzione dei problemi

- Ispezionare regolarmente gli alimentatori, gli elementi riscaldanti e i circuiti aria/gas.

- Pulire l'interno del forno per evitare contaminazioni (ad esempio, accumuli di cenere dovuti ai processi di incenerimento).

- Contattare il produttore per le riparazioni in caso di malfunzionamenti.

-

Considerazioni sulle zone multiple

- I controlli indipendenti delle zone consentono di ottenere gradienti di temperatura, utili per la sinterizzazione a gradi o per i test sui materiali.

- Monitorare l'isolamento e i tassi di raffreddamento di ciascuna zona per garantire l'uniformità.

Seguendo questi passaggi, gli utenti possono ottimizzare le prestazioni riducendo al minimo i rischi, sia per l'incenerimento di routine che per applicazioni specializzate come la sintesi di materiali ad alta temperatura.

Tabella riassuntiva:

| Fase | Azioni chiave | Considerazioni |

|---|---|---|

| Impostazione della temperatura | Programmare le temperature target e i gradienti per ciascuna zona. | Regolare in base alle esigenze sperimentali (ad esempio, sinterizzazione, trattamento termico). |

| Fase di isolamento | Stabilizzare la temperatura riducendo il flusso di energia/gas. | Monitorare le curve in tempo reale; potrebbe essere necessario un controllo del vuoto/gas. |

| Fase di raffreddamento | Spegnere il riscaldamento; consentire il raffreddamento naturale. | Evitare il raffreddamento rapido per evitare danni. |

| Sicurezza e posizionamento | Assicurare una ventilazione, una messa a terra e un equipaggiamento protettivo adeguati. | Tenere lontano da sostanze infiammabili; controllare che non vi siano perdite di gas. |

| Manutenzione | Ispezionare gli elementi riscaldanti, gli alimentatori e pulire gli interni. | Previene la contaminazione (ad esempio, l'accumulo di cenere). |

| Ottimizzazione multizona | Monitoraggio dei tassi di isolamento/raffreddamento specifici per zona. | Consente la sinterizzazione a gradiente o il test dei materiali. |

Ottimizzate i processi ad alta temperatura del vostro laboratorio con le soluzioni di precisione di KINTEK! I nostri forni tubolari multizona, supportati da una profonda personalizzazione e da una produzione interna, assicurano un controllo ineguagliabile per la sinterizzazione, la CVD e la sintesi dei materiali. Contattateci oggi stesso per discutere i vostri requisiti specifici e aumentare l'efficienza della vostra ricerca.

Prodotti che potreste cercare:

Esplora le finestre di osservazione compatibili con il vuoto per il monitoraggio in tempo reale Aggiornate il vostro sistema di vuoto con valvole in acciaio inossidabile di lunga durata Aumentate le prestazioni del forno con elementi riscaldanti in MoSi2 Scoprite i sistemi MPCVD avanzati per la sintesi del diamante Migliorare la visibilità nelle configurazioni ad altissimo vuoto con finestre in zaffiro

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master