Un forno tubolare ad alta temperatura crea un ambiente rigorosamente controllato caratterizzato da calore estremo, fino a 1500 °C, e un flusso continuo di gas argon inerte. Questa combinazione specifica è progettata per facilitare la reazione allo stato solido necessaria per sintetizzare materiali della fase MAX V2AlC, proteggendo al contempo in modo rigoroso i componenti metallici reattivi dall'ossidazione.

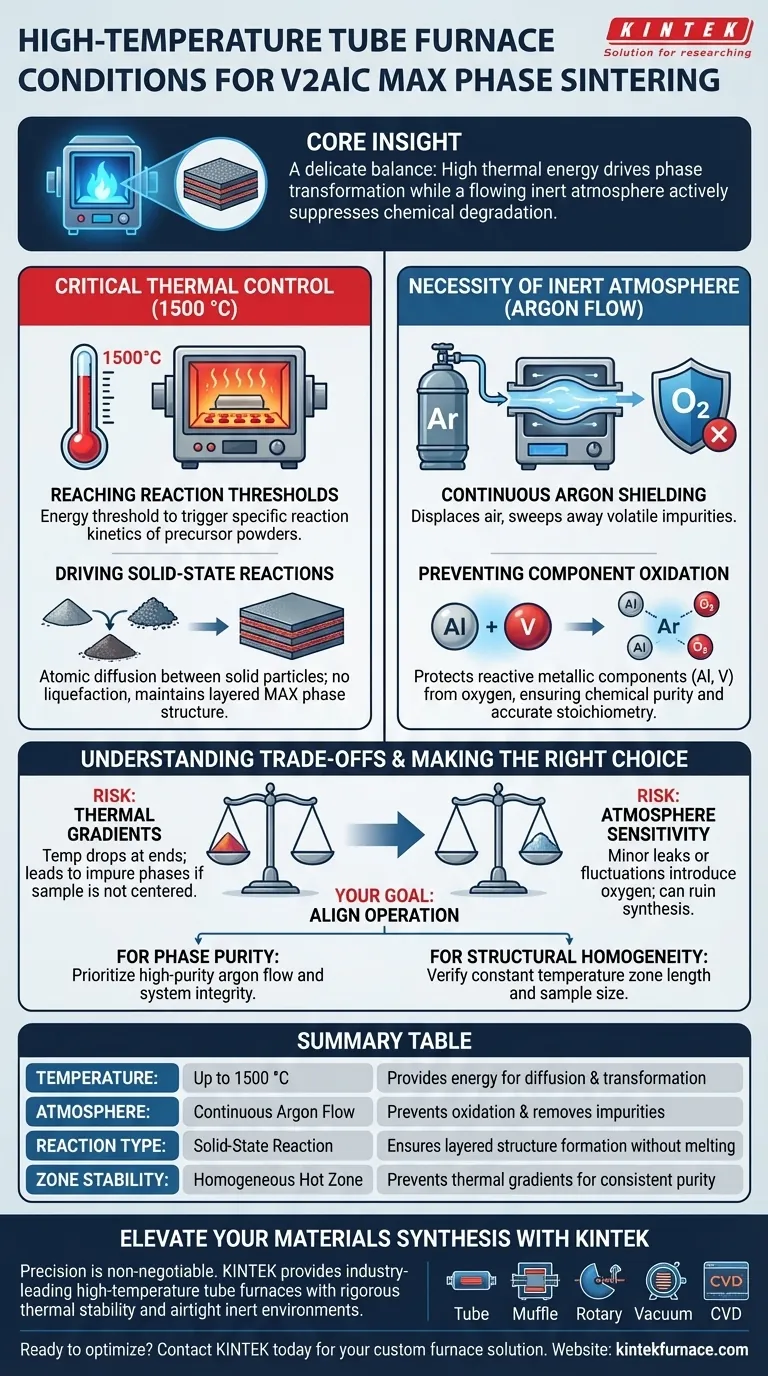

Concetto chiave: La sintesi di V2AlC non riguarda solo il riscaldamento di polveri; richiede un equilibrio delicato in cui l'alta energia termica guida la trasformazione di fase, mentre un'atmosfera inerte in flusso sopprime attivamente il degrado chimico del materiale.

Il Ruolo Critico del Controllo Termico

Raggiungere le Soglie di Reazione

Per sintetizzare con successo V2AlC, il forno deve fornire una zona ad alta temperatura stabile in grado di raggiungere i 1500 °C.

Questo calore estremo non è arbitrario; è la soglia energetica richiesta per innescare la cinetica di reazione specifica delle polveri precursori.

Guidare le Reazioni allo Stato Solido

L'ambiente del forno tubolare garantisce che le polveri precursori subiscano una reazione allo stato solido.

A differenza della fusione, questo processo si basa sulla diffusione atomica tra particelle solide. Il preciso controllo termico del forno mantiene il materiale alla temperatura esatta necessaria affinché questi atomi si riorganizzino nella struttura stratificata della fase MAX senza liquefarsi.

La Necessità di un'Atmosfera Inerte

Schermatura Continua con Argon

Un'atmosfera statica è spesso insufficiente per la sintesi della fase MAX; il forno fornisce un flusso continuo di gas argon inerte.

Questo flusso dinamico serve a due scopi: sposta l'aria presente all'interno del tubo e allontana costantemente le impurità volatili che potrebbero essere rilasciate durante il riscaldamento.

Prevenire l'Ossidazione dei Componenti

La minaccia principale alla sintesi di V2AlC è l'ossigeno, poiché i componenti metallici come alluminio e vanadio sono altamente suscettibili all'ossidazione a temperature elevate.

Mantenendo un ambiente privo di ossigeno, il forno previene la formazione di ossidi indesiderati. Ciò garantisce la purezza chimica del prodotto finale e assicura che la stechiometria della fase V2AlC rimanga accurata.

Comprendere i Compromessi

Il Rischio di Gradienti Termici

Sebbene i forni tubolari offrano un controllo preciso, a volte possono presentare gradienti termici in cui la temperatura diminuisce verso le estremità del tubo.

Se il campione non è posizionato perfettamente al centro della "zona calda", la reazione allo stato solido potrebbe essere incompleta, portando a fasi impure.

Sensibilità all'Atmosfera

Il sistema si basa interamente sull'integrità del flusso di gas inerte.

Anche una minima perdita o una fluttuazione nella portata dell'argon può introdurre abbastanza ossigeno da compromettere il processo di sintesi a 1500 °C. La dipendenza da gas ad alta purezza comporta un costo operativo e un punto critico di guasto che deve essere monitorato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua sintesi di V2AlC, allinea il funzionamento del tuo forno con i tuoi obiettivi specifici:

- Se la tua priorità principale è la purezza di fase: Dai priorità all'integrità del sistema di erogazione del gas e assicurati che l'argon ad alta purezza scorra prima che inizi il riscaldamento per eliminare tutti i contaminanti.

- Se la tua priorità principale è l'omogeneità strutturale: Verifica la lunghezza della zona a temperatura costante del forno e assicurati che il tuo crogiolo sia abbastanza piccolo da rientrare interamente in questa regione uniforme.

In definitiva, la qualità del tuo materiale V2AlC dipende tanto dall'esclusione dell'ossigeno quanto dall'applicazione del calore.

Tabella Riassuntiva:

| Caratteristica | Requisito per la Sinterizzazione di V2AlC | Ruolo nel Processo |

|---|---|---|

| Temperatura | Fino a 1500 °C | Fornisce energia per la diffusione atomica allo stato solido e la trasformazione di fase. |

| Atmosfera | Flusso Continuo di Argon | Previene l'ossidazione dei componenti metallici e allontana le impurità volatili. |

| Tipo di Reazione | Reazione allo Stato Solido | Garantisce la formazione della struttura stratificata della fase MAX senza liquefare il materiale. |

| Stabilità della Zona | Zona Calda Omogenea | Previene i gradienti termici per garantire una purezza di fase costante in tutto il campione. |

Migliora la Tua Sintesi di Materiali con KINTEK

La precisione è non negoziabile quando si sintetizzano materiali sensibili della fase MAX come V2AlC. KINTEK fornisce forni tubolari ad alta temperatura leader del settore, progettati per fornire la rigorosa stabilità termica e gli ambienti inerti a tenuta stagna richiesti dalla tua ricerca.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri sistemi—inclusi forni tubolari, a muffola, rotativi, sottovuoto e CVD—sono completamente personalizzabili per soddisfare le tue specifiche di laboratorio uniche. Non lasciare che l'ossidazione o i gradienti termici compromettano i tuoi risultati.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Reagan A. Beers, Jessica R. Ray. Chemical Intercalant Affects the Structural Properties and Aqueous Stability of V<sub>2</sub>CT<sub>x</sub> MXene. DOI: 10.1002/admi.202500145

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come facilita un forno a tubo da laboratorio la solfatazione di Co3O4@CNT? Segreti di Sintesi Avanzata

- Perché viene utilizzato un forno tubolare orizzontale per la sintesi di catalizzatori CVD? Ottenere una crescita precisa di nanomateriali

- Qual è il significato tecnico del trattamento termico ad alta temperatura a fasi in un forno tubolare per grafene poroso 3D?

- Quali controlli ambientali critici fornisce un forno tubolare per le membrane CMS? Ottimizzare l'ingegneria dei pori

- Che ruolo svolge un forno tubolare nel carbonio derivato dalla biomassa? Sblocca la precisa carbonizzazione e attivazione

- Quali meccanismi di protezione della sicurezza sono tipicamente inclusi nei forni a tubo? Garantire la sicurezza dell'operatore e delle apparecchiature

- In che modo un forno a ricottura tubolare da laboratorio contribuisce alla formazione finale di materiali compositi CNT-Al2O3-Ag-TiO2?

- Quale ruolo svolge un forno a sinterizzazione tubolare nella calcinazione del litio ferro fosfato? Ottimizzazione delle prestazioni LFP