In sostanza, la differenza principale tra gli ambienti di processo PVD e CVD risiede nei loro meccanismi fondamentali. La Deposizione Fisica da Vapore (PVD) opera in alto vuoto per trasferire fisicamente un materiale solido su un substrato, molto simile alla verniciatura a spruzzo con singoli atomi. Al contrario, la Deposizione Chimica da Vapore (CVD) utilizza reazioni chimiche in fase gassosa a temperature più elevate per "far crescere" un nuovo materiale direttamente sulla superficie del substrato.

La scelta tra PVD e CVD è una scelta tra un processo fisico e uno chimico. Il PVD sposta materiale esistente nel vuoto, mentre il CVD crea nuovo materiale attraverso reazioni chimiche controllate, una distinzione che detta l'intero ambiente di processo, dalla temperatura alla sicurezza.

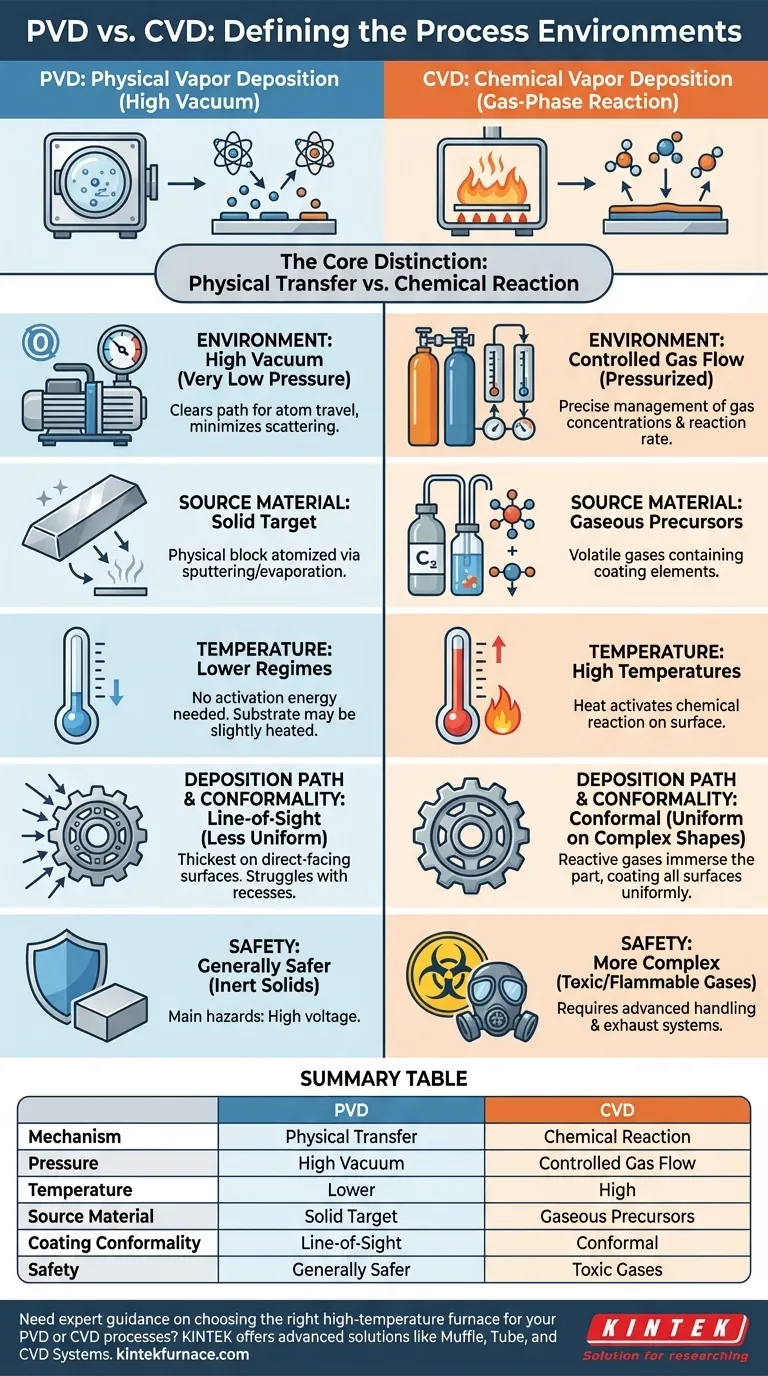

La Distinzione Fondamentale: Trasferimento Fisico vs. Reazione Chimica

Le differenze ambientali tra PVD e CVD sono conseguenze dirette delle loro filosofie di deposizione opposte. Uno è un processo di trasporto, l'altro di creazione.

PVD: Un Processo in Alto Vuoto e a Linea di Vista

Nel PVD, la camera viene portata a un alto vuoto. Questo è fondamentale perché rimuove aria e altre particelle che altrimenti colliderebbero e disperderebbero gli atomi del materiale di rivestimento.

Un materiale sorgente solido, o "bersaglio", viene quindi vaporizzato tramite metodi come lo sputtering o l'evaporazione. Questi atomi vaporizzati viaggiano in un percorso rettilineo, a linea di vista, attraverso il vuoto e si condensano sul substrato più freddo, formando un film sottile.

CVD: Un Processo in Fase Gassosa e Reattivo

Il CVD non inizia con un bersaglio solido. Invece, uno o più precursori gassosi volatili vengono introdotti nella camera sotto pressione e flussi controllati.

Il substrato viene riscaldato ad alta temperatura, che fornisce l'energia necessaria per innescare una reazione chimica o la decomposizione dei gas sulla sua superficie. Questa reazione forma un film solido, "facendo crescere" efficacemente il rivestimento sul pezzo.

Un Confronto Diretto degli Ambienti di Processo

Comprendere la distinzione fondamentale rende intuitive le differenze ambientali specifiche. Ogni parametro è ottimizzato per un processo fisico o chimico.

Pressione: Alto Vuoto vs. Flusso di Gas Controllato

L'ambiente PVD deve essere un alto vuoto (pressione molto bassa). L'obiettivo è creare un percorso libero affinché gli atomi viaggino dalla sorgente al substrato senza interferenze.

L'ambiente CVD, sebbene controllato, è un sistema pressurizzato di gas in flusso. La pressione e le concentrazioni di gas sono gestite con precisione per controllare la velocità e la qualità della reazione chimica.

Temperatura: Regimi Più Bassi vs. Più Alti

Il PVD è generalmente un processo a temperatura più bassa. Sebbene il substrato possa essere riscaldato per migliorare l'adesione, le temperature sono significativamente più basse rispetto al CVD perché non è necessaria l'attivazione di alcuna reazione chimica.

Il CVD richiede quasi sempre temperature elevate. Questo calore è il catalizzatore che fornisce l'energia di attivazione necessaria affinché i gas precursori reagiscano e formino il rivestimento solido desiderato sul substrato.

Materiale Sorgente: Bersaglio Solido vs. Precursori Gassosi

Il materiale sorgente in un sistema PVD è un blocco solido o lingotto del materiale di rivestimento. È una sorgente fisica che viene atomizzata.

Il materiale sorgente in un sistema CVD è costituito da gas chimici volatili. Questi precursori contengono gli elementi necessari per il film finale e sono scelti in base al percorso chimico per crearlo.

Comprendere i Compromessi e le Implicazioni

I diversi ambienti creano vantaggi e svantaggi distinti che rendono ciascun processo adatto a obiettivi diversi.

Complessità e Controllo del Processo

Il PVD è un processo meccanicamente più semplice. Il controllo si basa su parametri fisici come il tempo di deposizione, la potenza applicata al bersaglio e la temperatura del substrato.

Il CVD è intrinsecamente più complesso. Richiede un controllo preciso sulla chimica dei gas, sui flussi, sulla pressione e sulla temperatura per gestire le reazioni chimiche, rendendo il processo più sensibile.

Proprietà del Rivestimento e Conformità

Poiché il PVD è un processo a linea di vista, può avere difficoltà a rivestire uniformemente forme complesse, rientranze profonde o l'interno dei pezzi. Il rivestimento è più spesso sulle superfici direttamente rivolte verso la sorgente.

Il CVD eccelle nel creare rivestimenti conformi. Poiché il pezzo è immerso in gas reattivi, il rivestimento può formarsi uniformemente su geometrie intricate e superfici non a linea di vista.

Sicurezza e Manipolazione dei Materiali

Il PVD è generalmente più sicuro, poiché si occupa principalmente di materiali solidi inerti sotto vuoto. I pericoli principali sono legati alle apparecchiature ad alta tensione.

Il CVD spesso comporta gas precursori tossici, infiammabili o corrosivi. Ciò richiede protocolli di sicurezza, sistemi di manipolazione dei gas e trattamenti di scarico più complessi e costosi.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del giusto ambiente di processo dipende interamente dai requisiti del tuo prodotto finale.

- Se la tua attenzione principale è rivestire superfici semplici, a linea di vista a temperature più basse: Il PVD è la scelta più diretta, spesso più sicura e meno complessa per applicazioni come rivestimenti decorativi o ottici.

- Se la tua attenzione principale è creare un rivestimento altamente uniforme su una forma complessa o hai bisogno di un materiale specifico formabile solo tramite reazione: Il CVD è la soluzione necessaria, nonostante la sua temperatura più elevata e la complessità del processo.

In definitiva, capire se il tuo obiettivo richiede un trasferimento fisico o una formazione chimica è la chiave per selezionare l'ambiente di processo corretto.

Tabella Riassuntiva:

| Parametro | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo | Trasferimento fisico di materiale solido nel vuoto | Reazione chimica di gas sul substrato |

| Pressione | Alto vuoto | Flusso di gas controllato a pressione più elevata |

| Temperatura | Temperature più basse | Temperature elevate |

| Materiale Sorgente | Bersaglio solido | Precursori gassosi |

| Conformità del Rivestimento | A linea di vista, meno uniforme | Conforme, uniforme su forme complesse |

| Sicurezza | Generalmente più sicuro con solidi inerti | Comporta gas tossici e infiammabili |

Hai bisogno di una guida esperta per scegliere il forno ad alta temperatura giusto per i tuoi processi PVD o CVD? KINTEK sfrutta eccellenti capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Con solide capacità di personalizzazione approfondita, soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico