In un sistema PECVD, l'aumento della portata di un gas reagente aumenta direttamente il tasso di deposizione, ma solo fino a un certo punto. Una portata maggiore fornisce più precursori chimici necessari alla superficie del substrato, il che può accelerare la crescita del film. Questa relazione non è, tuttavia, infinita, ed è fondamentalmente limitata da altri parametri di processo come la potenza RF e la pressione della camera.

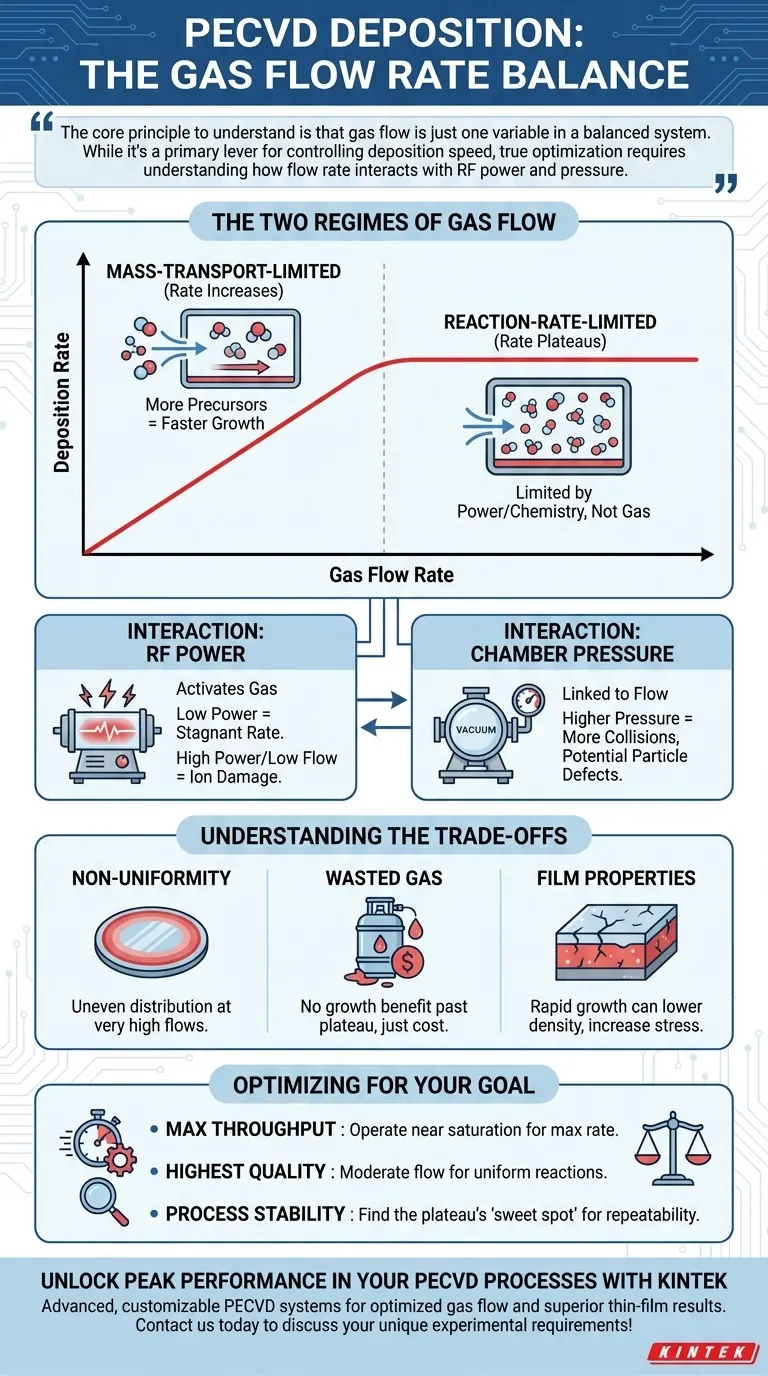

Il principio fondamentale da comprendere è che il flusso di gas è solo una variabile in un sistema bilanciato. Sebbene sia una leva primaria per controllare la velocità di deposizione, l'ottimizzazione reale richiede la comprensione di come la portata interagisce con la potenza RF e la pressione per ottenere il desiderato equilibrio tra tasso di deposizione e qualità del film.

Il ruolo del flusso di gas nel processo di deposizione

Per controllare efficacemente il flusso di gas, devi prima comprenderne la funzione all'interno della camera PECVD. Il processo è un equilibrio dinamico tra la fornitura di reagenti e la loro conversione in un film solido.

Fornire i precursori chimici

I gas di processo sono le materie prime per il film sottile. Nel PECVD, questi gas vengono introdotti in una camera a vuoto dove vengono energizzati in uno stato di plasma.

La portata del gas determina il tasso di reintegro delle molecole reagenti consumate sulla superficie del substrato.

Il regime limitato dal trasporto di massa

Quando il tasso di deposizione è direttamente proporzionale alla portata del gas, si considera che il processo sia in un regime limitato dal trasporto di massa.

In questo stato, la reazione è "affamata" di reagenti. La velocità del processo è limitata dalla rapidità con cui è possibile fornire nuove molecole di gas alla superficie. L'aumento della portata fornisce più materiale e aumenta direttamente il tasso di deposizione.

Il regime limitato dalla velocità di reazione

Alla fine, l'aumento della portata del gas produce rendimenti decrescenti e il tasso di deposizione raggiungerà un plateau. Ciò indica che il processo è entrato in un regime limitato dalla velocità di reazione.

A questo punto, il collo di bottiglia non è più l'apporto di gas. Invece, potrebbe essere la quantità di potenza RF disponibile per ionizzare il gas o la velocità con cui le reazioni chimiche possono avvenire sul substrato riscaldato. Fornire più gas non accelererà la deposizione perché il sistema non può elaborare i reagenti più velocemente.

Come altri parametri interagiscono con il flusso di gas

Il flusso di gas non opera in isolamento. Il suo effetto è profondamente intrecciato con gli altri parametri di controllo principali di un sistema PECVD. Comprendere queste interazioni è la chiave per il controllo del processo.

Il ruolo della potenza RF

La potenza RF è ciò che genera il plasma e crea i radicali liberi altamente reattivi necessari per la deposizione.

Se la potenza RF è bassa, non c'è abbastanza energia per scomporre in modo efficiente le molecole di gas in ingresso. Puoi aumentare il flusso di gas quanto vuoi, ma senza sufficiente potenza per "attivarlo", il tasso di deposizione ristagnerà.

Al contrario, se il flusso di gas è troppo basso per un'impostazione di potenza data, la reazione sarà limitata dalla mancanza di materiale e l'alta energia potrebbe portare a un indesiderato bombardamento ionico sul substrato.

L'influenza della pressione della camera

La pressione della camera e il flusso di gas sono correlati. Sebbene sia possibile controllarli separatamente con una valvola di strozzamento e un controllore di flusso di massa, un flusso di gas più elevato tenderà naturalmente ad aumentare la pressione della camera se la velocità di pompaggio è costante.

La pressione, a sua volta, influisce sulle caratteristiche del plasma. Una pressione più alta può portare a più collisioni nella fase gassosa, il che può talvolta ridurre la qualità del film creando particelle (polvere) prima ancora che i reagenti raggiungano il substrato.

Comprendere i compromessi: velocità rispetto a qualità

Aumentare aggressivamente il flusso di gas per massimizzare il tasso di deposizione ha spesso un costo. L'obiettivo di un consulente fidato non è solo rendere un processo più veloce, ma renderlo migliore e più affidabile.

Il rischio di non uniformità

A portate di gas molto elevate, il gas potrebbe non avere abbastanza tempo per distribuirsi uniformemente in tutta la camera di reazione. Ciò può causare la deposizione di un film più spesso vicino all'ingresso del gas e più sottile più lontano, portando a una scarsa uniformità su tutto il wafer.

Il pericolo dello spreco di gas

Una volta che il tasso di deposizione ha raggiunto un plateau (entrando nel regime limitato dalla velocità di reazione), qualsiasi ulteriore aumento del flusso di gas non contribuisce alla crescita del film. Significa semplicemente che più gas non reagito viene pompato fuori dalla camera, il che è inefficiente e costoso.

L'impatto sulle proprietà del film

Spingere per il massimo tasso di deposizione assoluto può compromettere la qualità del film stesso. I film depositati rapidamente possono talvolta avere una densità inferiore, uno stress interno maggiore o incorporare più impurità, tutti fattori che possono degradare le prestazioni del dispositivo finale.

Ottimizzazione del flusso di gas per il tuo obiettivo

Scegliere la giusta portata di gas non significa trovare un singolo valore "migliore", ma bilanciare priorità concorrenti per la tua applicazione specifica.

- Se la tua attenzione principale è massimizzare il throughput: opera nel regime limitato dal trasporto di massa in cui la velocità è proporzionale al flusso, ma rimani appena al di sotto del punto di saturazione per evitare di sprecare gas e compromettere l'uniformità.

- Se la tua attenzione principale è ottenere la massima qualità del film: potresti aver bisogno di una portata più moderata per garantire una distribuzione uniforme del gas e consentire un tempo sufficiente per reazioni superficiali ideali, anche se ciò riduce leggermente il tasso di deposizione.

- Se la tua attenzione principale è la stabilità del processo: trova un "punto ottimale" sul plateau della curva di deposizione, dove il tasso è meno sensibile alle fluttuazioni minori di flusso, potenza o pressione, garantendo un'elevata ripetibilità.

In definitiva, padroneggiare il flusso di gas significa comprenderlo come un componente critico in un sistema bilanciato per ottenere risultati coerenti e di alta qualità.

Tabella riassuntiva:

| Aspetto | Effetto dell'aumento della portata del gas |

|---|---|

| Tasso di deposizione | Aumenta fino a un plateau nel regime limitato dal trasporto di massa |

| Uniformità del film | Può diminuire a causa di una distribuzione non uniforme del gas |

| Efficienza del processo | Può portare a spreco di gas nel regime limitato dalla velocità di reazione |

| Qualità del film | Può degradarsi con maggiore stress o impurità |

Sblocca le prestazioni di punta nei tuoi processi PECVD con KINTEK

Hai difficoltà a bilanciare il tasso di deposizione e la qualità del film nel tuo laboratorio? KINTEK sfrutta eccellenti capacità di R&S e di produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, aiutandovi a ottimizzare il flusso di gas e altri parametri per risultati coerenti e di alta qualità.

Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza del tuo laboratorio e ottenere una deposizione di film sottili superiore!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio