Un rigoroso controllo dell'umidità è non negoziabile nel trattamento termico di soluzioni di alluminio perché il vapore acqueo attacca chimicamente il metallo ad alte temperature. Questa reazione introduce idrogeno atomico nella lega, che si accumula internamente e fa deformare fisicamente il metallo, creando difetti permanenti noti come vesciche.

La presenza di umidità innesca una reazione a catena che inietta idrogeno nella struttura della lega, causando un accumulo di pressione interna nei siti di ossido e risultando in vesciche superficiali irreversibili e infragilimento da idrogeno.

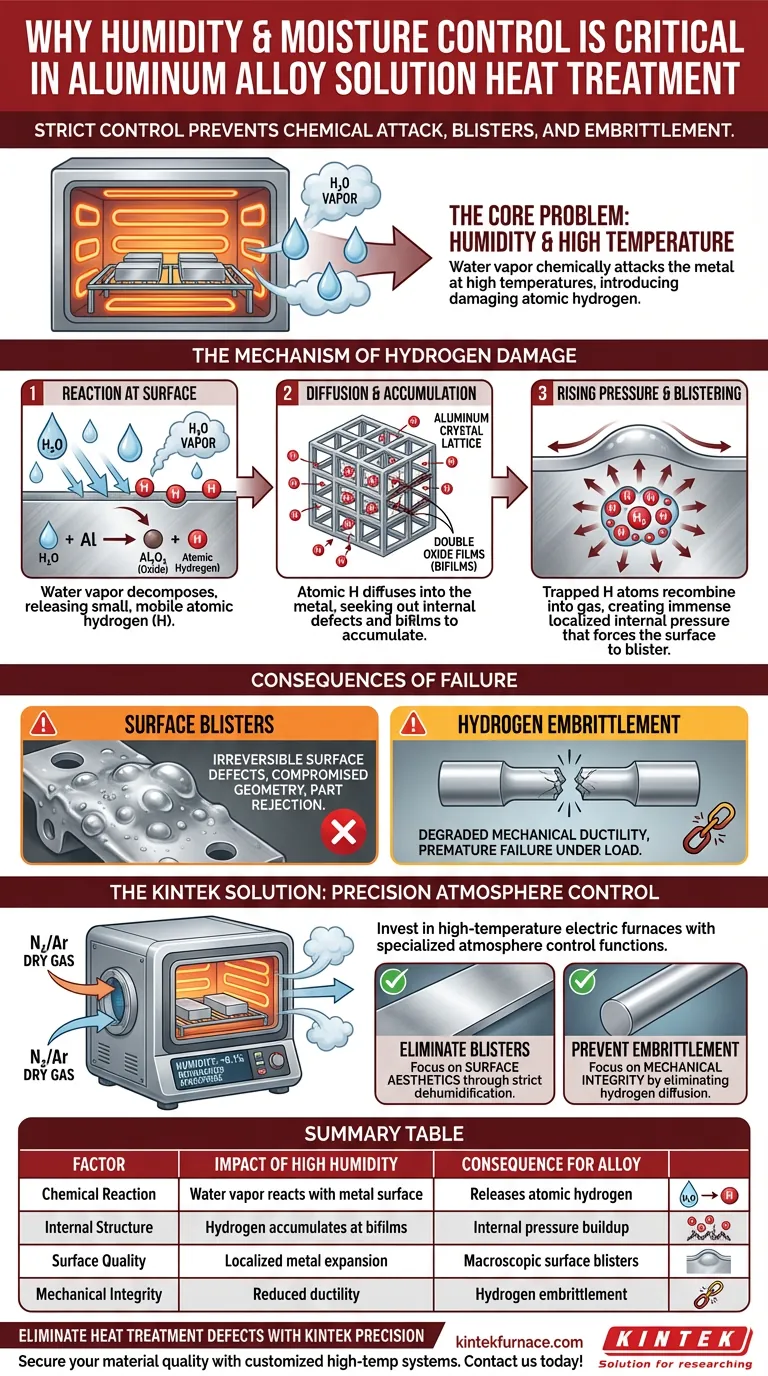

Il Meccanismo del Danno da Idrogeno

La Reazione in Superficie

Quando le leghe di alluminio sono esposte ad alte temperature in un ambiente umido, il vapore acqueo reagisce direttamente con la superficie del metallo.

Questa reazione chimica decompone le molecole d'acqua, rilasciando idrogeno atomico come sottoprodotto.

Diffusione nel Reticolo Metallico

A differenza delle molecole di gas, l'idrogeno atomico è abbastanza piccolo da diffondersi rapidamente nella matrice solida dell'alluminio.

Una volta all'interno, questi atomi migrano attraverso il reticolo, cercando imperfezioni interne.

Accumulo nei Bifilm

Gli atomi di idrogeno in diffusione tendono a raccogliersi in specifici difetti interni noti come doppi film di ossido (bifilm).

Questi film microscopici agiscono come trappole, raccogliendo l'idrogeno che ha penetrato la superficie.

Dalla Pressione Interna al Cedimento Superficiale

Aumento della Pressione Interna

Man mano che l'idrogeno continua ad accumularsi in questi siti di bifilm, la concentrazione aumenta significativamente.

Gli atomi intrappolati si ricombinano in gas, causando un massiccio picco di pressione interna localizzata all'interno del metallo.

Formazione di Vesciche Macroscopiche

La pressione interna alla fine supera la resistenza del materiale, costringendo il metallo vicino alla superficie ad espandersi verso l'esterno.

Ciò si manifesta come vesciche superficiali di idrogeno macroscopiche, un difetto che compromette sia la geometria che l'integrità strutturale del pezzo.

Comprendere i Compromessi

Capacità dell'Attrezzatura vs. Rischio

Per prevenire questo fenomeno, gli operatori devono utilizzare forni elettrici ad alta temperatura dotati di funzioni di controllo preciso dell'atmosfera.

Sebbene questi sistemi possano rappresentare un investimento di capitale iniziale più elevato, l'affidamento su forni standard senza regolazione dell'umidità crea un alto rischio di scarto del pezzo.

Il Costo dell'Infragilimento

Oltre alle vesciche visibili, la presenza di idrogeno porta all'infragilimento da idrogeno.

Non controllare l'umidità non rovina solo la finitura superficiale; degrada la duttilità meccanica della lega, causando potenzialmente un cedimento prematuro sotto carico.

Fare la Scelta Giusta per il Tuo Processo

Per garantire la vitalità dei tuoi componenti in alluminio, devi allineare le capacità della tua attrezzatura con i tuoi obiettivi di qualità.

- Se la tua priorità principale è l'Estetica Superficiale: Assicurati che l'atmosfera del tuo forno sia rigorosamente deumidificata per prevenire le reazioni chimiche che causano vesciche visibili.

- Se la tua priorità principale è l'Integrità Meccanica: Dai priorità al controllo preciso dell'atmosfera per eliminare la diffusione dell'idrogeno, prevenendo così l'infragilimento interno.

Controlla l'atmosfera per controllare le proprietà del materiale.

Tabella Riassuntiva:

| Fattore | Impatto dell'Alta Umidità | Conseguenza per la Lega |

|---|---|---|

| Reazione Chimica | Il vapore acqueo reagisce con la superficie del metallo | Rilascia idrogeno atomico |

| Struttura Interna | L'idrogeno si accumula nei bifilm | Aumento della pressione interna |

| Qualità Superficiale | Espansione localizzata del metallo | Vesciche superficiali macroscopiche |

| Integrità Meccanica | Riduzione della duttilità | Infragilimento da idrogeno |

Elimina i Difetti di Trattamento Termico con KINTEK Precision

Non lasciare che l'umidità comprometta i tuoi componenti in alluminio. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati Muffle, Tube e Vacuum progettati per un rigoroso controllo dell'atmosfera. Sia che tu richieda forni ad alta temperatura standard o completamente personalizzabili, le nostre soluzioni garantiscono la stabilità chimica e l'integrità meccanica richieste dai tuoi progetti.

Pronto ad aggiornare il tuo trattamento termico? Contattaci oggi per garantire la qualità del tuo materiale!

Guida Visiva

Riferimenti

- Time-Dependent Failure Mechanisms of Metals; The Role of Precipitation Cleavage. DOI: 10.20944/preprints202508.2134.v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché un forno di sinterizzazione sotto vuoto è raccomandato per MgO ad alta densità? Raggiungere porosità quasi zero e purezza ottica

- Come si può aumentare la velocità di raffreddamento della sinterizzazione sottovuoto? Aumenta l'efficienza con il raffreddamento assistito da gas

- Quali sono le sfide del fare affidamento esclusivamente sul vuoto nelle applicazioni di forni? Superare gli Ostacoli Operativi Chiave

- Quali processi possono eseguire i forni per la cementazione sottovuoto? Sblocca soluzioni di trattamento termico versatili

- Quale ruolo svolge un ambiente ad alto vuoto durante il processo SPS? Ottimizzare la purezza nelle leghe a media entropia

- Quali vantaggi ambientali offre un forno a vuoto? Aumenta la sostenibilità con un trattamento termico pulito ed efficiente

- Come funzionano i forni sottovuoto? Sblocca trattamenti termici puliti e di elevata purezza

- Quale ruolo svolge un durometro automatico nella valutazione dei processi di tempra in gas dei componenti in acciaio? Verifica la qualità