Nella sua essenza, un forno per la cementazione sottovuoto è un sistema di trattamento termico avanzato progettato per eseguire molto più della semplice cementazione. Le sue funzioni principali includono la cementazione a bassa pressione (LPC), la carbonitrurazione e il successivo spegnimento in olio o gas ad alta pressione per creare superfici estremamente dure e resistenti all'usura sui componenti. Tuttavia, il suo controllo preciso della temperatura e dell'atmosfera lo rende una piattaforma altamente versatile per una vasta gamma di processi termici.

Il vero valore di un forno per la cementazione sottovuoto non risiede solo nella sua capacità di cementare, ma nella sua capacità di funzionare come un centro di trattamento termico multi-processo. Consente l'esecuzione di processi complessi e sequenziali all'interno di un unico ciclo privo di contaminazione, offrendo un livello di precisione e qualità dei pezzi che i forni atmosferici tradizionali non possono eguagliare.

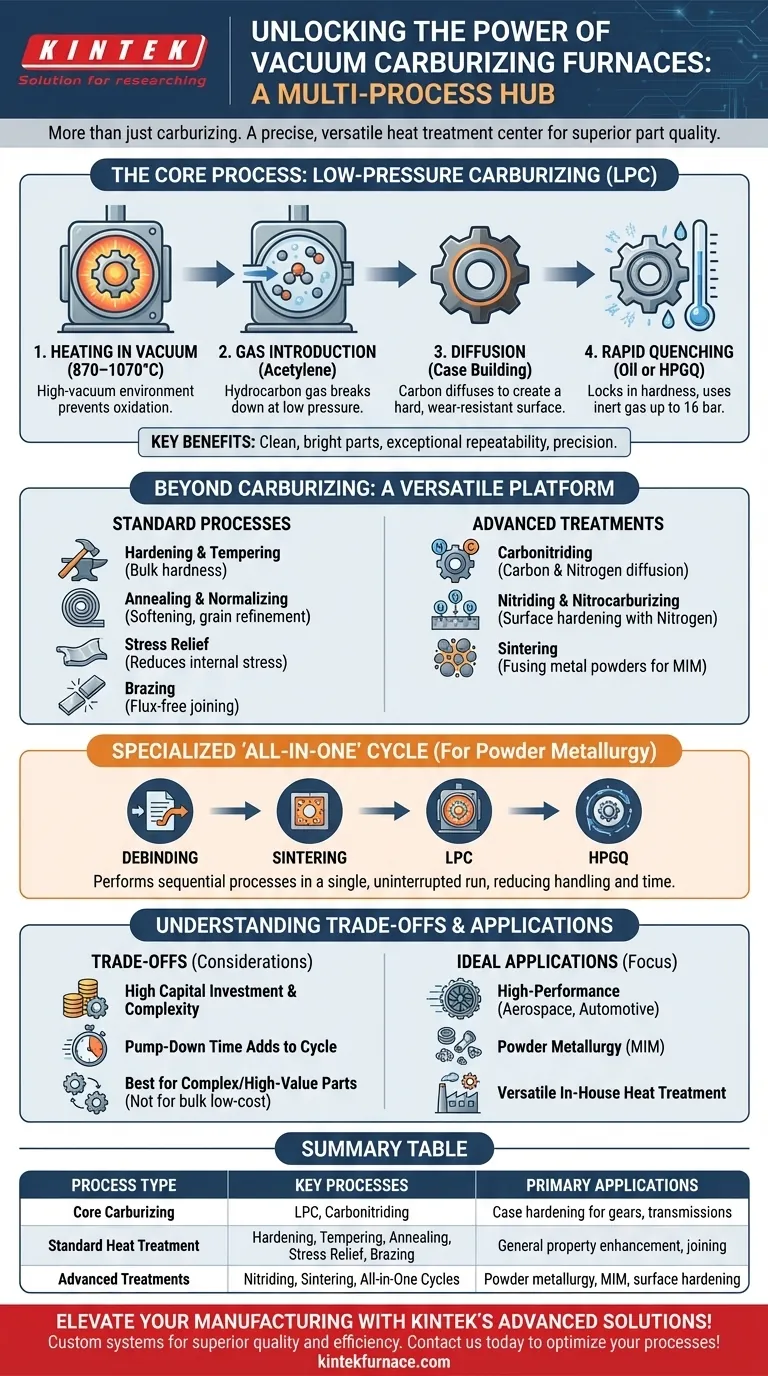

Il Processo Centrale: Cementazione a Bassa Pressione (LPC)

Il processo distintivo di questo forno è la cementazione sottovuoto o a bassa pressione (LPC). Questa moderna tecnica di tempra superficiale è fondamentalmente diversa dai metodi tradizionali.

Come Funziona l'LPC

Il processo inizia riscaldando i componenti in acciaio all'interno di una camera ad alto vuoto, tipicamente tra 870 e 1070°C (1600–1950°F).

Una volta raggiunta la temperatura, un gas idrocarburico come l'acetilene viene introdotto a una pressione molto bassa (pochi millibar). Questo gas si scompone, consentendo al carbonio elementare di diffondersi nella superficie dell'acciaio.

Questo ciclo di introduzione del gas e di consentirne la diffusione viene ripetuto per costruire con precisione uno strato ricco di carbonio, noto come "getto", fino a una profondità specificata.

Il Ruolo Critico dello Spegnimento

L'aggiunta di carbonio prepara solo il materiale. Per ottenere la durezza desiderata, i pezzi devono essere raffreddati rapidamente, ovvero spenti.

I forni sottovuoto integrano questa fase senza soluzione di continuità, utilizzando uno spegnimento in olio sommerso o, più comunemente, uno spegnimento a gas ad alta pressione (HPGQ) con gas inerti come azoto o elio a pressioni fino a 16 bar.

Vantaggi Chiave del Processo LPC

L'ambiente sottovuoto previene l'ossidazione superficiale, risultando in pezzi puliti e brillanti che spesso non richiedono pulizia post-processo.

Il controllo tramite microprocessore sull'intero ciclo assicura che ogni lotto venga trattato con eccezionale ripetibilità e precisione, il che è fondamentale per industrie ad alte prestazioni come quella aerospaziale.

Oltre la Cementazione: Una Piattaforma Multi-Processo

La capacità di un forno sottovuoto di controllare con precisione la temperatura e l'atmosfera lo rende adatto a una vasta gamma di processi termici, consolidando il lavoro di più macchine in una sola.

Processi di Trattamento Termico Standard

Poiché è fondamentalmente una camera sottovuoto ad alta temperatura, il forno può eseguire facilmente processi standard come:

- Tempra e Rinvenimento: Ottenere una specifica durezza e tenacità del materiale di base.

- Ricottura e Normalizzazione: Ammorbidire il materiale o affinare la struttura del grano.

- Rilascio delle Tensioni: Ridurre le tensioni interne causate dalla lavorazione o dalla saldatura.

- Brasatura: Unire materiali utilizzando un metallo d'apporto in un ambiente pulito e privo di fondente.

Trattamenti Avanzati di Superficie e Materiali

Le capacità del forno si estendono ad altri processi sofisticati:

- Carbonitrurazione: Simile alla cementazione, ma sia il carbonio che l'azoto vengono diffusi nella superficie per una maggiore resistenza all'usura e alla fatica.

- Nitridazione e Nitrocarburazione: Processi di indurimento superficiale che utilizzano principalmente l'azoto.

- Sinterizzazione: Fusione di polveri metalliche in una massa solida, spesso utilizzata nella Stampaggio a Iniezione di Metallo (MIM) e nella metallurgia delle polveri.

Cicli Specializzati "Tutto in Uno"

Un vantaggio unico per la metallurgia delle polveri è la possibilità di eseguire un ciclo "tutto in uno". Il forno può eseguire la sgrassatura, la sinterizzazione, la cementazione a bassa pressione e lo spegnimento a gas ad alta pressione in sequenza in un'unica corsa ininterrotta, riducendo drasticamente la manipolazione e il tempo totale del ciclo.

Comprendere i Compromessi

Sebbene potente, questa tecnologia non è la soluzione universale per tutte le esigenze di trattamento termico. L'obiettività richiede il riconoscimento dei suoi compromessi specifici.

Costo e Complessità delle Apparecchiature

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici convenzionali. Richiedono sistemi di pompe per il vuoto sofisticati, controlli avanzati (PLC, SCADA) e manutenzione specializzata.

Considerazioni sul Tempo Ciclo

Il tempo necessario per pompare la camera fino a un vuoto profondo deve essere incluso nel tempo totale del ciclo. Per processi semplici e a fase singola, ciò può talvolta rendere il tempo complessivo più lungo rispetto a un equivalente atmosferico.

Idoneità del Processo

La cementazione sottovuoto è ideale per geometrie complesse e componenti di alto valore dove la precisione, la pulizia e l'assenza di ossidazione superficiale sono fondamentali. Per il trattamento semplice e di massa di pezzi a basso costo, i forni atmosferici tradizionali possono essere più economici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo termico corretto dipende interamente dal tuo obiettivo finale.

- Se la tua priorità principale sono i componenti ad alte prestazioni (es. ingranaggi aerospaziali, trasmissioni automobilistiche): L'uniformità superiore del getto, la pulizia e la ripetibilità del processo dell'LPC sono la scelta definitiva.

- Se la tua priorità principale sono i pezzi in metallurgia delle polveri: La capacità del forno di eseguire un ciclo "tutto in uno" dalla sinterizzazione alla tempra superficiale offre un'efficienza e un'integrità del pezzo senza pari.

- Se la tua priorità principale è il trattamento termico versatile interno: Un forno sottovuoto consolida molti processi in una macchina, fornendo la massima flessibilità per una gamma diversificata di pezzi di alta qualità.

In definitiva, un forno per la cementazione sottovuoto ti fornisce un livello di controllo del processo e di qualità del pezzo essenziale per la moderna produzione ad alta specifica.

Tabella Riassuntiva:

| Tipo di Processo | Processi Chiave | Applicazioni Principali |

|---|---|---|

| Cementazione Centrale | Cementazione a Bassa Pressione (LPC), Carbonitrurazione | Tempra superficiale per ingranaggi, trasmissioni in ambito aerospaziale e automobilistico |

| Trattamento Termico Standard | Tempra, Rinvenimento, Ricottura, Rilascio delle Tensioni, Brasatura | Miglioramento generale delle proprietà del materiale, unione |

| Trattamenti Avanzati | Nitridazione, Sinterizzazione, Cicli "Tutto in Uno" | Metallurgia delle polveri, MIM, tempra superficiale |

Porta la tua produzione a un livello superiore con le soluzioni di forni ad alta temperatura KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo a diversi laboratori sistemi personalizzati come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, fornendo qualità e efficienza dei pezzi superiori. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali