In sostanza, un forno sottovuoto funziona riscaldando i materiali all'interno di una camera sigillata dopo aver rimosso tutta l'aria. Creando un vuoto, il processo elimina i gas reattivi come ossigeno e umidità che altrimenti contaminerebbero o danneggerebbero il materiale ad alte temperature. Ciò consente risultati eccezionalmente puliti, brillanti e di elevata purezza impossibili da ottenere in un forno convenzionale.

Il vero scopo di un forno sottovuoto non è solo generare calore, ma creare un ambiente perfettamente controllato e privo di impurità. Questo controllo sull'atmosfera sblocca processi metallurgici avanzati, portando a una resistenza, purezza e prestazioni complessive superiori del materiale.

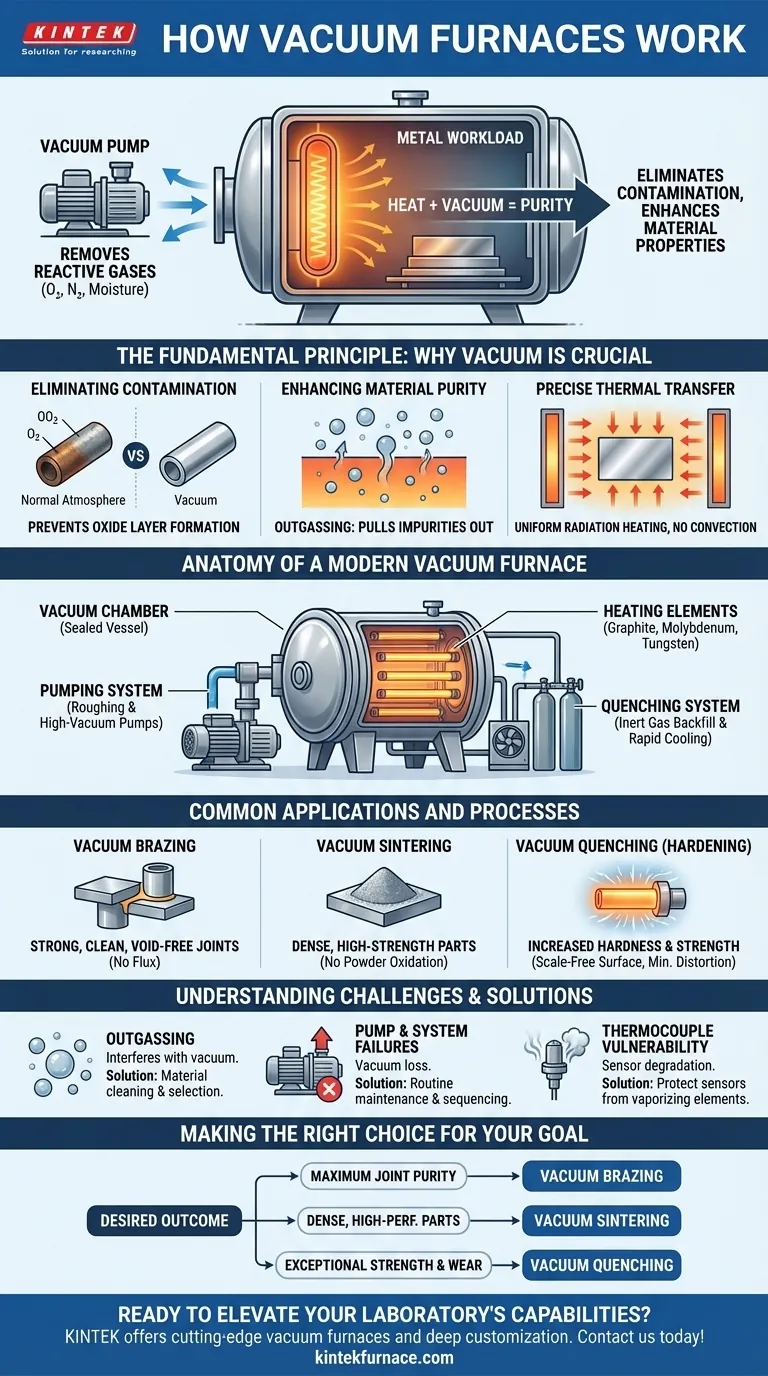

Il Principio Fondamentale: Perché il Vuoto è Cruciale

La decisione di utilizzare un forno sottovuoto è guidata dalla necessità di controllare l'ambiente di un materiale a livello molecolare durante il trattamento termico. La rimozione dell'atmosfera risolve diversi problemi critici.

Eliminazione della Contaminazione Atmosferica

Quando i metalli vengono riscaldati, diventano altamente reattivi. In un'atmosfera normale, l'ossigeno si legherà immediatamente alla superficie calda, creando uno strato di ossido (scaglia).

Un vuoto rimuove fisicamente l'ossigeno, l'azoto e il vapore acqueo dalla camera, prevenendo queste reazioni chimiche indesiderate. Ciò si traduce in pezzi puliti e brillanti senza scolorimento o degrado superficiale.

Miglioramento della Purezza del Materiale

L'ambiente a vuoto non si limita a impedire l'ingresso di contaminanti; aiuta anche a estrarre le impurità.

Durante il riscaldamento, gli elementi volatili intrappolati all'interno del materiale possono essere estratti dall'ambiente a bassa pressione, un processo noto come degasaggio. Ciò purifica il materiale di base, migliorandone le proprietà strutturali ed elettriche.

Abilitare un Trasferimento Termico Preciso

In un forno normale, il calore viene trasferito tramite convezione (correnti d'aria), conduzione e irraggiamento. Ciò può portare a un riscaldamento non uniforme.

Nel vuoto, la convezione viene eliminata. Il calore viene trasferito quasi interamente per irraggiamento dagli elementi riscaldanti al carico. Ciò consente un controllo della temperatura estremamente uniforme e prevedibile su tutto il pezzo, fondamentale per risultati coerenti.

Anatomia di un Moderno Forno Sottovuoto

Un forno sottovuoto è un sistema di componenti integrati che lavorano insieme per controllare temperatura e pressione con elevata precisione.

La Camera Sottovuoto e il Sistema di Pompaggio

Il processo avviene all'interno di un contenitore robusto e sigillato. Un sistema di pompaggio multistadio lavora per creare il vuoto. Tipicamente, una pompa meccanica di "pre-vuoto" rimuove la maggior parte dell'aria prima che intervenga una pompa ad alto vuoto (come una pompa a diffusione o turbomolecolare) per raggiungere pressioni estremamente basse.

Gli Elementi Riscaldanti

La maggior parte dei forni sottovuoto utilizza elementi riscaldanti a resistenza elettrica. Questi sono realizzati con materiali che possono resistere a temperature estreme senza degradarsi, come grafite, molibdeno o tungsteno. Convertono l'energia elettrica in energia termica, irradiando calore in tutta la camera.

Il Sistema di Tempra (Quenching)

Dopo il ciclo di riscaldamento, molti processi richiedono un raffreddamento rapido (tempra) per bloccare le proprietà desiderate del materiale. Ciò si ottiene spesso riempiendo la camera con un gas inerte di elevata purezza come argon o azoto, che viene poi fatto circolare da una ventola ad alta potenza per raffreddare rapidamente e uniformemente il pezzo.

Applicazioni e Processi Comuni

Le capacità uniche dei forni sottovuoto li rendono indispensabili per una vasta gamma di applicazioni ad alte prestazioni.

Brasatura Sottovuoto

Questo processo unisce due o più materiali utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto ai materiali base. Eseguirlo sottovuoto previene l'ossidazione, ottenendo una giunzione eccezionalmente forte, pulita e priva di vuoti, senza la necessità di fondente.

Sinterizzazione Sottovuoto

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale a partire da polvere mediante applicazione di calore. Sottovuoto, le polveri metalliche fini possono essere fuse in pezzi densi e ad alta resistenza senza il rischio che le minuscole particelle si ossidino, il che comprometterebbe gravemente l'integrità del prodotto finale.

Tempra Sottovuoto (Indurimento)

Questo è un processo di trattamento termico in cui un materiale viene riscaldato a una temperatura specifica e poi raffreddato rapidamente per aumentarne la durezza e la resistenza. La tempra sottovuoto produce una superficie pulita e priva di scaglie e minimizza la distorsione rispetto ai metodi tradizionali di tempra in olio o bagno di sale.

Comprendere i Compromessi e le Sfide

Sebbene potenti, i forni sottovuoto presentano complessità operative uniche che richiedono una supervisione esperta.

Il Problema del Degasaggio (Outgassing)

Come accennato, i materiali possono rilasciare gas intrappolati e contaminanti quando riscaldati sottovuoto. Questo degasaggio può interferire con il processo impedendo al sistema di raggiungere il livello di vuoto target. Una selezione attenta dei materiali e una pulizia sono essenziali per gestirlo.

Guasti alla Pompa e al Sistema

Il sistema di pompaggio multistadio è un punto comune di guasto. Problemi come incoerenze nel livello di vuoto o guasti alla pompa possono interrompere la produzione. Una sequenza corretta e una manutenzione ordinaria sono fondamentali per garantirne l'affidabilità.

Vulnerabilità dei Termocoppie

Le termocoppie che misurano la temperatura possono essere degradate da alcuni elementi che vaporizzano dal carico ad alte temperature. Questa alta pressione di vapore può causare il guasto dei sensori, portando a un controllo impreciso della temperatura e a lotti rovinati.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Il processo che scegli è dettato interamente dal risultato desiderato.

- Se il tuo obiettivo principale è unire componenti con la massima purezza del giunto: La brasatura sottovuoto è il processo ideale, poiché previene la formazione di ossido all'interfaccia per un legame superiore.

- Se il tuo obiettivo principale è creare pezzi densi e ad alte prestazioni da polveri metalliche: La sinterizzazione sottovuoto offre un controllo senza precedenti sulla densità del pezzo e previene la contaminazione delle particelle fini.

- Se il tuo obiettivo principale è indurire i componenti per una resistenza eccezionale all'usura: La tempra sottovuoto fornisce un metodo pulito e prevedibile per ottenere la microstruttura del materiale desiderata senza scaglie superficiali.

Padroneggiando i principi del funzionamento del forno sottovuoto, si ottiene la capacità di creare materiali e componenti con proprietà altrimenti irraggiungibili.

Tabella Riassuntiva:

| Componente/Processo | Funzione Chiave | Vantaggio |

|---|---|---|

| Camera Sottovuoto e Sistema di Pompaggio | Rimuove aria e gas per creare il vuoto | Previene ossidazione e contaminazione, consentendo risultati puliti |

| Elementi Riscaldanti (es. grafite, molibdeno) | Irraggiano calore nell'ambiente sottovuoto | Garantisce un controllo della temperatura uniforme e preciso |

| Sistema di Tempra | Raffredda rapidamente i materiali utilizzando gas inerti | Blocca le proprietà del materiale con minima distorsione |

| Brasatura Sottovuoto | Unisca materiali senza fondente sottovuoto | Produce giunti forti e privi di vuoti con elevata purezza |

| Sinterizzazione Sottovuoto | Fonde polveri metalliche sottovuoto | Crea pezzi densi e ad alta resistenza privi di ossidazione |

| Tempra Sottovuoto | Indurisce i materiali in atmosfera controllata | Migliora la resistenza e la resistenza all'usura con superfici prive di scaglie |

Pronto a elevare le capacità del tuo laboratorio con soluzioni avanzate ad alta temperatura?

In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni sottovuoto all'avanguardia, personalizzati per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Sia che tu sia concentrato sulla brasatura sottovuoto, sulla sinterizzazione o sulla tempra, forniamo attrezzature precise e affidabili per migliorare la purezza e le prestazioni dei materiali.

Contattaci oggi per discutere come le nostre soluzioni possono trasformare i tuoi processi di trattamento termico e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza