Sebbene il vuoto sia essenziale per molti processi ad alta temperatura, affidarsi esclusivamente ad esso introduce una serie distinta di sfide operative che sono spesso fraintese. Le difficoltà principali non riguardano la creazione del vuoto in sé, ma la gestione delle sue conseguenze, inclusi l'aumento della manutenzione delle attrezzature, il rischio di contaminazione del processo da degassamento, un controllo estremamente limitato del raffreddamento e reazioni insolite dei materiali come la sublimazione o la saldatura a freddo.

Il vuoto non è uno spazio vuoto e passivo; è un ambiente attivo con le sue regole fisiche. Il vero successo nelle applicazioni dei forni a vuoto deriva dal padroneggiare le conseguenze della rimozione dell'atmosfera, in particolare la perdita di convezione per il trasferimento di calore e il rilascio di contaminanti intrappolati.

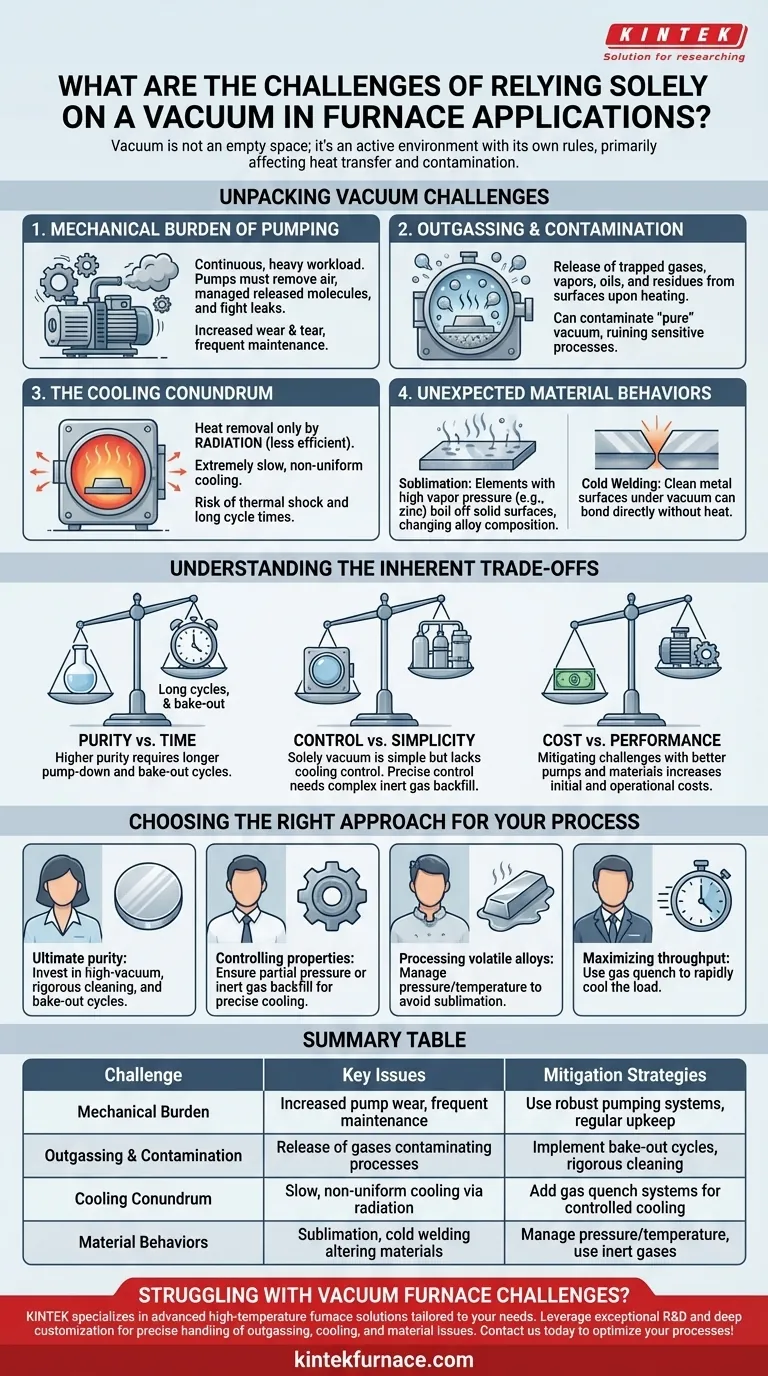

Il Mito dello Spazio "Vuoto": Svelare le Sfide del Vuoto

Il vuoto cambia fondamentalmente il modo in cui energia e materia si comportano all'interno di un forno. Comprendere questi cambiamenti è fondamentale per anticipare e mitigare i problemi che possono sorgere durante un ciclo di processo.

Sfida 1: L'Onere Meccanico del Pompaggio

L'azionamento di un forno a vuoto impone un carico di lavoro continuo e pesante al suo sistema di pompaggio. Non si tratta di un'operazione "imposta e dimentica".

Le pompe devono lavorare costantemente non solo per rimuovere l'aria all'inizio, ma anche per gestire le molecole rilasciate durante il processo di riscaldamento e per combattere eventuali perdite microscopiche nel sistema. Questo sforzo sostenuto porta a una maggiore usura delle pompe meccaniche, a cambi d'olio più frequenti e a un onere di manutenzione complessivo più elevato rispetto ai forni ad atmosfera.

Sfida 2: Degassamento e Contaminazione

Una delle sfide più persistenti è il degassamento, il rilascio di gas e vapori intrappolati dalle superfici all'interno del forno.

Quando la camera viene riscaldata sotto vuoto, le molecole di acqua, oli e altri residui adsorbiti sulle pareti della camera, sugli accessori e persino sul pezzo in lavorazione vengono espulse. Queste molecole rilasciate possono contaminare l'ambiente di vuoto presumibilmente "puro", rovinando potenzialmente processi sensibili come la brasatura o la produzione di impianti medici.

Sfida 3: L'Enigma del Raffreddamento

In un forno standard, il calore viene principalmente rimosso per convezione, dove un gas come aria o azoto trasporta fisicamente l'energia termica lontano dal pezzo. In un vuoto, non ci sono quasi particelle di gas per facilitare questo trasferimento.

Il calore può fuoriuscire solo tramite radiazione, che è significativamente meno efficiente, specialmente a temperature più basse. Ciò si traduce in un raffreddamento estremamente lento e spesso non uniforme, aumentando drasticamente i tempi di ciclo e creando il rischio di shock termico se non gestito correttamente.

Sfida 4: Comportamenti Inattesi dei Materiali

L'assenza di pressione atmosferica può far sì che i materiali si comportino in modi non intuitivi. Due esempi chiave sono la sublimazione e la saldatura a freddo.

La sublimazione è quando un elemento passa direttamente da solido a gas. In un vuoto, il punto di ebollizione di molti materiali si abbassa. Elementi con alta tensione di vapore, come lo zinco nell'ottone o il cadmio, possono letteralmente evaporare dalla superficie di una lega alle temperature di processo, alterandone la composizione e le proprietà.

La saldatura a freddo può verificarsi quando due superfici metalliche eccezionalmente pulite entrano in contatto in un vuoto elevato. Senza aria o strato di ossido a mantenerle separate, gli atomi dei due pezzi possono legarsi direttamente, fondendoli insieme senza alcuna applicazione di calore.

Comprendere i Compromessi Inerenti

Scegliere di utilizzare il vuoto è una decisione che implica il bilanciamento di priorità contrastanti. Questi compromessi definiscono la realtà del funzionamento di un forno a vuoto.

Purezza vs. Tempo

Raggiungere un livello di vuoto più elevato e puro richiede più tempo. Sono necessari cicli di pompaggio più lunghi per rimuovere più molecole, e spesso sono necessari cicli di "cottura" di preriscaldamento per forzare il degassamento prima dell'inizio del processo effettivo. Questa ricerca della purezza estende direttamente il tempo totale del ciclo.

Controllo vs. Semplicità

Affidarsi esclusivamente al vuoto per il raffreddamento è semplice ma offre quasi nessun controllo sulla velocità di raffreddamento. Per ottenere un controllo preciso—essenziale per la maggior parte dei processi metallurgici—è necessario aggiungere complessità. Ciò comporta il riempimento della camera con un gas inerte come argon o azoto per consentire un raffreddamento convettivo controllato, spesso chiamato "tempra a gas".

Costo vs. Prestazioni

Mitigare le sfide del vuoto ha un costo. Materiali per camera ad alte prestazioni e a basso degassamento, sistemi di pompaggio più potenti e puliti (come turbopompe o criopompe) e sofisticati sistemi di riempimento gas migliorano tutti le prestazioni ma aumentano significativamente i costi iniziali e operativi del forno.

Scegliere l'Approccio Giusto per il Tuo Processo

La strategia ideale dipende interamente dall'obiettivo della tua specifica applicazione. Comprendendo le sfide, puoi selezionare la configurazione e le procedure operative corrette.

- Se il tuo obiettivo principale è la massima purezza per parti sensibili: Investi in sistemi ad alto vuoto, rigorosi protocolli di pulizia e cicli di cottura per combattere aggressivamente il degassamento.

- Se il tuo obiettivo principale è il controllo delle proprietà metallurgiche: Assicurati che il tuo forno abbia una capacità di pressione parziale o di riempimento con gas inerte per un controllo preciso delle velocità di raffreddamento.

- Se il tuo obiettivo principale è la lavorazione di leghe con elementi volatili: Gestisci attentamente i profili di pressione e temperatura per rimanere al di sotto della soglia di sublimazione degli elementi critici.

- Se il tuo obiettivo principale è massimizzare la produttività: Ottimizza il tuo ciclo utilizzando una tempra a gas per raffreddare rapidamente il carico, poiché questa è spesso la fase più lunga di un ciclo di vuoto puro.

Comprendere questi comportamenti specifici del vuoto li trasforma da problemi inevitabili in parametri ingegneristici risolvibili per il tuo processo.

Tabella riassuntiva:

| Sfida | Problemi Chiave | Strategie di Mitigazione |

|---|---|---|

| Onere Meccanico | Usura della pompa aumentata, manutenzione frequente | Utilizzare sistemi di pompaggio robusti, manutenzione regolare |

| Degassamento e Contaminazione | Rilascio di gas che contaminano i processi | Implementare cicli di cottura, pulizia rigorosa |

| Enigma del Raffreddamento | Raffreddamento lento e non uniforme tramite radiazione | Aggiungere sistemi di tempra a gas per un raffreddamento controllato |

| Comportamenti dei Materiali | Sublimazione, saldatura a freddo che alterano i materiali | Gestire pressione/temperatura, usare gas inerti |

Stai affrontando sfide con i forni a vuoto nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano una gestione precisa del degassamento, del controllo del raffreddamento e dei problemi dei materiali, migliorando la purezza, l'efficienza e la produttività per diverse applicazioni di laboratorio. Contattaci oggi per ottimizzare i tuoi processi e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori