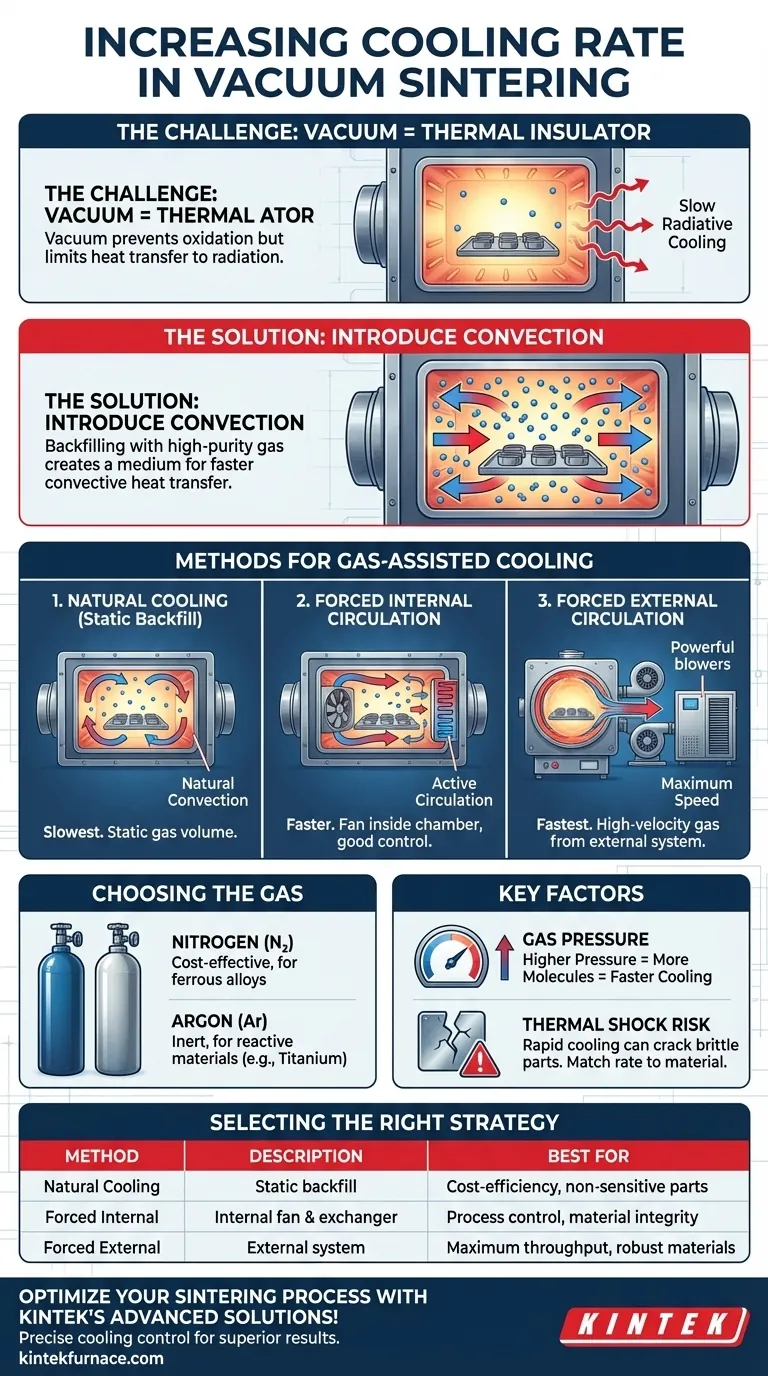

Per aumentare la velocità di raffreddamento nella sinterizzazione sottovuoto, è necessario introdurre un gas ad alta purezza nella camera del forno una volta completato il ciclo di riscaldamento. Il vuoto è un potente isolante termico, il che significa che il calore si disperde molto lentamente solo per irraggiamento. Reintroducendo gas nella camera, come azoto o argon, si crea un mezzo per un trasferimento di calore convettivo molto più rapido, che può essere ulteriormente accelerato con la circolazione forzata.

La sfida principale della sinterizzazione sottovuoto è che l'ambiente ideale per il processo (il vuoto) è intrinsecamente scadente per un raffreddamento rapido. La soluzione è passare intenzionalmente dal lento raffreddamento radiativo all'efficiente raffreddamento convettivo introducendo un gas circolante.

Il problema principale: il trasferimento di calore nel vuoto

Perché il vuoto crea un collo di bottiglia nel raffreddamento

Un ambiente sottovuoto è essenziale per la sinterizzazione di alta qualità. Previene l'ossidazione e rimuove i gas intrappolati, il che migliora la densità, la resistenza e l'integrità del pezzo finale.

Tuttavia, questo stesso vuoto diventa un ostacolo significativo durante la fase di raffreddamento. Con pochissime molecole per trasferire energia termica, il calore può fuoriuscire dal pezzo solo attraverso una lenta irradiazione termica.

Il passaggio dall'irradiazione alla convezione

Per superare questo problema, il processo deve passare da un ambiente sottovuoto a un ambiente riempito di gas per la fase di raffreddamento.

L'introduzione di un gas crea un mezzo per la convezione. Il calore si sposta dalle parti calde alle molecole di gas, che possono quindi essere attivamente circolate e raffreddate, aumentando drasticamente la velocità di rimozione del calore.

Metodi per il raffreddamento assistito da gas

Raffreddamento naturale (riempimento statico)

Il metodo più semplice consiste nel riempire la camera del forno con un volume statico di gas ad alta purezza, tipicamente azoto o argon.

Questo consente la convezione naturale, dove il gas riscaldato sale, si raffredda sulle pareti della camera e scende. Sebbene sia significativamente più veloce del raffreddamento nel vuoto, è il più lento dei metodi di raffreddamento a gas.

Raffreddamento forzato: la chiave per cicli rapidi

Il raffreddamento forzato utilizza una ventola o un soffiatore per far circolare attivamente il gas, creando un effetto di raffreddamento potente e controllato. Questo è lo standard per le operazioni ad alta produttività.

Circolazione interna

In questa configurazione, una ventola ad alta temperatura si trova all'interno della camera del forno. Fa circolare il gas sul carico di lavoro e attraverso uno scambiatore di calore incorporato (tipicamente raffreddato ad acqua).

Questo metodo fornisce un aumento sostanziale della velocità e del controllo del raffreddamento, il tutto all'interno di un sistema autonomo.

Circolazione esterna

Per le velocità di raffreddamento più rapide possibili, viene utilizzato un sistema esterno. Il gas caldo viene estratto dalla camera del forno, fatto passare attraverso un potente scambiatore di calore esterno e quindi reimmesso nella camera ad alta velocità.

Questo approccio offre la massima potenza di raffreddamento perché il sistema di scambio termico non è limitato dalle dimensioni dell'interno del forno.

Comprendere i compromessi

Scelta del gas di raffreddamento giusto

I gas di raffreddamento più comuni sono azoto e argon ad alta purezza.

L'azoto è conveniente e adatto per la maggior parte delle leghe ferrose e dei materiali non reattivi. L'argon è completamente inerte ed è richiesto per materiali che potrebbero reagire con l'azoto ad alte temperature, come alcune leghe di titanio o acciai inossidabili.

Il ruolo critico della pressione del gas

La velocità di raffreddamento è direttamente proporzionale alla pressione del gas. Una pressione più alta (ad esempio, 2 bar contro 0,9 bar) significa che ci sono più molecole di gas disponibili per assorbire e trasferire il calore dalle parti. I sistemi moderni spesso utilizzano la tempra a sovrapressione per questo motivo.

Il rischio di shock termico

L'obiettivo non è sempre la massima velocità. Un raffreddamento rapido può indurre shock termico, portando a crepe o deformazioni, specialmente in parti con geometrie complesse o quelle realizzate con materiali fragili.

La velocità di raffreddamento deve essere attentamente abbinata alle specifiche del materiale per garantire la stabilità dimensionale e prevenire il fallimento del pezzo. Questo è il motivo per cui le ventole a velocità variabile sono una caratteristica critica nei forni avanzati.

Selezione della strategia di raffreddamento giusta

La scelta del metodo di raffreddamento corretto dipende interamente dall'equilibrio tra la velocità di produzione e i requisiti metallurgici del materiale.

- Se il vostro obiettivo principale è la massima produttività per materiali robusti: Un sistema di raffreddamento forzato a circolazione esterna con gas ad alta pressione è la soluzione più efficace.

- Se il vostro obiettivo principale è il controllo del processo e l'integrità del materiale: Un sistema di circolazione interna a velocità variabile offre un buon equilibrio tra velocità e capacità di gestire i gradienti termici.

- Se il vostro obiettivo principale è l'efficienza dei costi per parti non sensibili: Un semplice riempimento statico di gas (raffreddamento naturale) è l'opzione a costo più basso e potrebbe essere sufficiente per le vostre esigenze.

Comprendendo questi principi di raffreddamento, è possibile controllare con precisione il ciclo di sinterizzazione per soddisfare sia le richieste di produzione che le specifiche del pezzo finale.

Tabella riassuntiva:

| Metodo | Descrizione | Ideale per |

|---|---|---|

| Raffreddamento naturale | Riempimento statico di gas per convezione naturale | Efficienza dei costi, parti non sensibili |

| Raffreddamento forzato - Interno | Ventola e scambiatore di calore interni per un raffreddamento controllato | Controllo del processo e integrità del materiale |

| Raffreddamento forzato - Esterno | Sistema esterno per la massima potenza di raffreddamento | Massima produttività per materiali robusti |

Ottimizzate il vostro processo di sinterizzazione con le avanzate soluzioni per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubolari, Rotativi, Sottovuoto e Atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un controllo preciso del raffreddamento per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per migliorare l'efficienza e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati