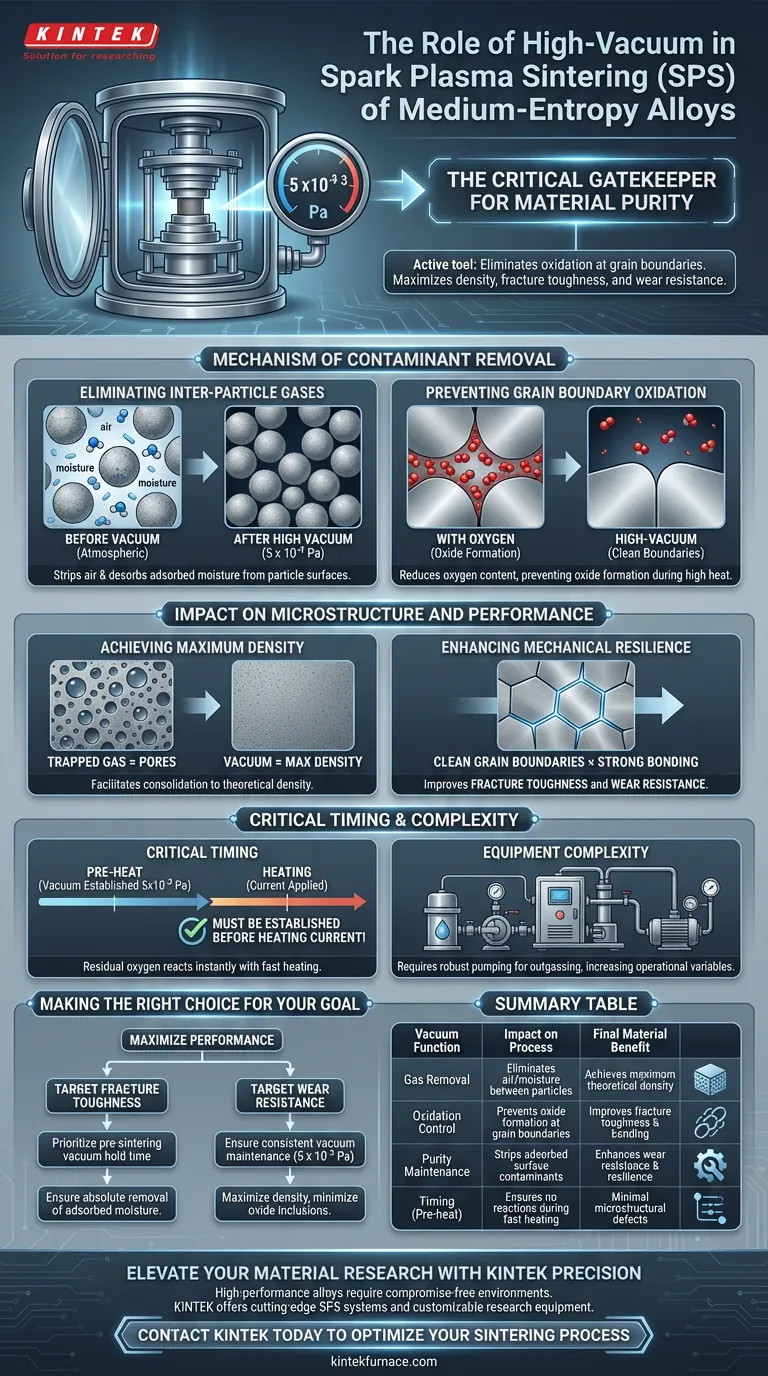

Un ambiente ad alto vuoto è il guardiano critico per la purezza del materiale nella sinterizzazione per plasma a scintilla (SPS) delle leghe a media entropia. Stabilendo un livello di vuoto specifico di 5 x 10^-3 Pa prima dell'inizio del ciclo di riscaldamento, il processo garantisce la completa rimozione dell'aria e dell'umidità adsorbita intrappolata tra le particelle di polvere.

Concetto chiave L'ambiente di vuoto non è semplicemente vuoto; è uno strumento di processo attivo che elimina l'ossidazione ai bordi dei grani. Rimuovendo ossigeno e umidità, il vuoto massimizza la densità del corpo sinterizzato, con conseguente miglioramento diretto della tenacità alla frattura e della resistenza all'usura nella lega finale.

Il meccanismo di rimozione dei contaminanti

Eliminazione dei gas interparticellari

La funzione principale del vuoto è evacuare gli spazi fisici tra le polveri della lega grezza.

Prima che la temperatura aumenti, viene stabilito un livello di vuoto di 5 x 10^-3 Pa per rimuovere l'aria atmosferica.

Questo passaggio desorbe anche l'umidità che si è aderita alla superficie delle particelle di polvere, garantendo che il materiale di partenza sia incontaminato.

Prevenzione dell'ossidazione dei bordi dei grani

La minaccia più significativa per le leghe a media entropia durante la sinterizzazione è la contaminazione da ossigeno.

Se l'ossigeno è presente durante la fase di alta temperatura, reagisce con le superfici metalliche formando strati di ossido.

L'ambiente ad alto vuoto riduce drasticamente il contenuto di ossigeno, impedendo specificamente la formazione di questi ossidi ai bordi dei grani.

Impatto sulla microstruttura e sulle prestazioni

Raggiungere la massima densità

La rimozione dei gas è un prerequisito per ottenere un materiale completamente denso.

Il gas intrappolato funge da barriera alla densificazione, portando a pori o vuoti nel prodotto finale.

Operando ad alto vuoto, l'SPS facilita il consolidamento delle particelle in un corpo solido che si avvicina alla sua densità teorica.

Miglioramento della resilienza meccanica

La pulizia dei bordi dei grani definisce il successo meccanico della lega.

I bordi puliti, privi di ossidi fragili, consentono un migliore legame atomico tra i grani.

Questa purezza microstrutturale si traduce direttamente in prestazioni macroscopiche, migliorando in particolare la tenacità alla frattura e la resistenza all'usura.

Comprensione dei compromessi

La tempistica critica dell'applicazione del vuoto

I benefici del vuoto vengono persi se la tempistica non è corretta.

Il vuoto deve essere completamente stabilito al livello di 5 x 10^-3 Pa prima che venga applicata la corrente di riscaldamento.

Poiché l'SPS utilizza velocità di riscaldamento estremamente elevate, qualsiasi ossigeno residuo presente all'avvio della corrente reagirà istantaneamente con la lega, bloccando difetti che non possono essere rimossi in seguito.

Complessità dell'attrezzatura

Il mantenimento di un alto vuoto aggiunge variabili al processo di produzione.

Richiede sistemi di pompaggio robusti in grado di gestire il degasaggio dalle polveri senza perdere pressione.

Sebbene ciò garantisca la qualità, aumenta la complessità operativa rispetto ai metodi di sinterizzazione senza vuoto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni delle tue leghe a media entropia, devi allineare i tuoi parametri di processo ai tuoi obiettivi meccanici.

- Se il tuo obiettivo principale è la tenacità alla frattura: Dai priorità al tempo di attesa del vuoto pre-sinterizzazione per garantire la rimozione assoluta dell'umidità adsorbita ai bordi dei grani.

- Se il tuo obiettivo principale è la resistenza all'usura: Assicurati che il tuo sistema di vuoto possa mantenere costantemente 5 x 10^-3 Pa per massimizzare la densità finale e minimizzare le inclusioni di ossido.

La vera sinterizzazione ad alte prestazioni si basa non solo sul calore e sulla pressione, ma sull'ambiente incontaminato che consente alla chimica del materiale di funzionare senza interferenze.

Tabella riassuntiva:

| Funzione del vuoto | Impatto sul processo | Beneficio del materiale finale |

|---|---|---|

| Rimozione dei gas | Elimina aria e umidità tra le particelle | Raggiunge la massima densità teorica |

| Controllo dell'ossidazione | Previene la formazione di ossidi ai bordi dei grani | Migliora la tenacità alla frattura e il legame |

| Mantenimento della purezza | Rimuove i contaminanti superficiali adsorbiti | Migliora la resistenza all'usura e la resilienza |

| Tempistica (pre-riscaldamento) | Garantisce nessuna reazione durante il riscaldamento rapido | Minimi difetti microstrutturali |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Le leghe ad alte prestazioni richiedono un ambiente senza compromessi. Supportato da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia per la sinterizzazione per plasma a scintilla (SPS), insieme ai nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base alle tue esigenze di ricerca uniche.

Sia che tu miri a una tenacità alla frattura superiore o alla massima densità, le nostre attrezzature forniscono la stabilità ad alto vuoto (5 x 10^-3 Pa) essenziale per il tuo successo. Contatta KINTEK oggi stesso per ottimizzare il tuo processo di sinterizzazione e portare le prestazioni dei tuoi materiali al livello successivo.

Guida Visiva

Riferimenti

- Yubo Zhao, Oleksandr Тіsov. Enhancing Reciprocating Wear Resistance of Co37Cr28Ni31Al2Ti2 Spark Plasma Sintered Medium-Entropy Alloy via TiC Addition. DOI: 10.3390/ma18020442

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché è necessario il vuoto per la diffusione in fase gassosa dello zolfo? Aumentare il caricamento di zolfo di Se-ZnS/HSC al 68,2% in peso.

- Perché il trattamento termico sotto vuoto è essenziale per i tubi di rame a specchio? Garantire resistenza e purezza per applicazioni ad alte prestazioni

- Quali materiali sono compatibili con i forni ad alto vuoto? Guida essenziale per l'aerospaziale, il medicale e l'elettronica

- In che modo i forni a vuoto contribuiscono alla preparazione di nuovi materiali? Sbloccare purezza e precisione nella sintesi

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sottovuoto nel processo di preparazione dei fosfori? Ottieni oggi una purezza superiore

- Quali miglioramenti nelle proprietà meccaniche si possono ottenere utilizzando un forno a vuoto? Aumentare la resistenza, la tenacità e la durata a fatica

- Cos'è un forno a crogiolo e a cosa serve? Una guida alla fusione di metalli puliti

- Quali sono i requisiti specifici per il processo di essiccazione in un forno di essiccazione sottovuoto? Passaggi essenziali per la preparazione di MXene-ZrB2