Una regolazione termica precisa è fondamentale perché il surriscaldamento della ghisa duttile in un forno rotativo provoca un rapido degrado del rivestimento refrattario e compromette la qualità metallurgica della massa fusa. Sebbene questi forni dispongano di elevate capacità termiche, una misurazione rigorosa garantisce di raggiungere gli obiettivi di colata esatti senza superare soglie operative pericolose.

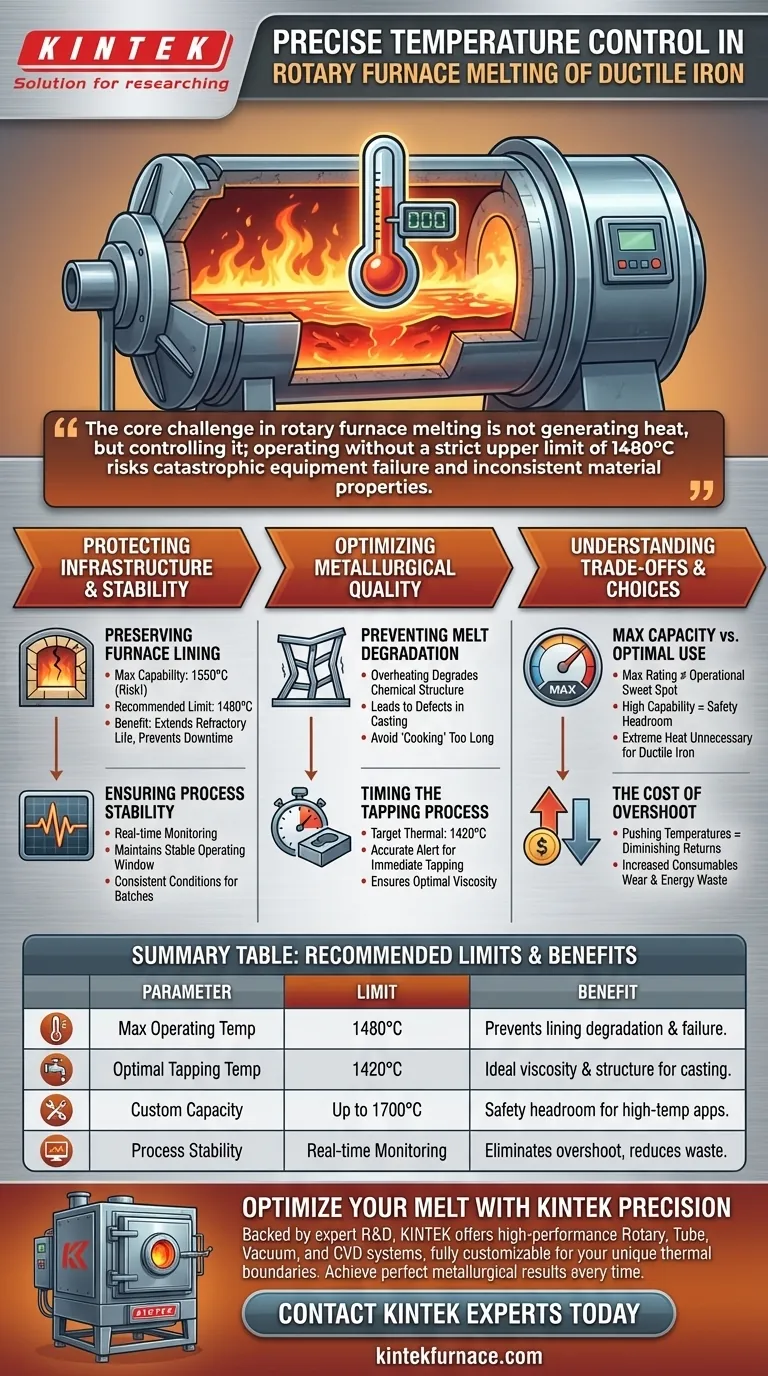

La sfida principale nella fusione in forno rotativo non è generare calore, ma controllarlo; operare senza un limite superiore rigoroso di 1480°C rischia guasti catastrofici alle attrezzature e proprietà del materiale incoerenti.

Proteggere Infrastrutture e Stabilità

Preservare il Rivestimento del Forno

I forni rotativi sono tecnicamente in grado di raggiungere temperature fino a 1550°C. Tuttavia, operare a questa capacità massima è dannoso per l'attrezzatura.

È generalmente raccomandato un limite superiore rigoroso di 1480°C. Il rispetto di questo limite prolunga significativamente la durata del rivestimento refrattario del forno, prevenendo costosi tempi di inattività per le riparazioni.

Garantire la Stabilità del Processo

Il superamento dei limiti di temperatura raccomandati crea un ambiente di fusione instabile. Questa instabilità rende difficile mantenere condizioni costanti per i lotti successivi.

Strumenti di misurazione precisi consentono agli operatori di monitorare l'accumulo termico in tempo reale. Ciò garantisce che il forno rimanga all'interno di una finestra operativa stabile durante tutto il ciclo di fusione.

Ottimizzare la Qualità Metallurgica

Prevenire il Degrado della Massa Fusa

La qualità del ferro è molto sensibile al surriscaldamento. Se la temperatura supera il limite operativo, la struttura chimica della massa fusa può degradarsi.

Questo degrado porta spesso a difetti nella colata finale. Un controllo preciso impedisce alla massa fusa di "cuocere" troppo a lungo a temperature eccessive.

Tempistica del Processo di Colata

La transizione ai processi a valle dipende dal raggiungimento di un obiettivo termico specifico, spesso 1420°C.

Strumentazione accurata avvisa gli operatori nel momento in cui viene raggiunto questo obiettivo. Ciò consente una colata immediata, assicurando che il ferro entri nello stampo alla viscosità e temperatura ottimali.

Comprendere i Compromessi

Capacità Massima vs. Uso Ottimale

È un errore comune confondere la portata massima di un forno con il suo punto operativo ottimale.

Sebbene alcuni forni rotativi avanzati possano essere personalizzati per lavorare fino a 1700°C, l'applicazione di questo calore estremo alla fusione standard di ghisa duttile è non necessaria e pericolosa. L'elevata capacità fornisce un margine di sicurezza, non un obiettivo per l'operatività quotidiana.

Il Costo del Superamento

Aumentare le temperature per "accelerare" la fusione spesso si traduce in rendimenti decrescenti. Il piccolo guadagno in velocità di fusione è solitamente annullato dall'aumento dell'usura dei materiali di consumo e dallo spreco di energia.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficienza delle operazioni del tuo forno rotativo, allinea i tuoi controlli di temperatura con le tue priorità di produzione specifiche:

- Se la tua priorità principale è la Longevità dell'Attrezzatura: Imposta un limite massimo rigoroso a 1480°C per massimizzare la vita utile del tuo rivestimento refrattario.

- Se la tua priorità principale è la Consistenza del Prodotto: Dai priorità all'accuratezza dei tuoi sensori di colata a 1420°C per garantire che ogni colata avvenga esattamente nello stesso stato termico.

Il vero controllo del processo deriva dall'adesione disciplinata a questi confini termici.

Tabella Riassuntiva:

| Parametro Operativo | Limite Raccomandato | Beneficio del Controllo |

|---|---|---|

| Temp. Operativa Max | 1480°C | Previene il degrado del rivestimento refrattario e i guasti alle attrezzature. |

| Temp. Ottimale di Colata | 1420°C | Garantisce viscosità e struttura metallurgica ideali per la colata. |

| Capacità Personalizzata | Fino a 1700°C | Fornisce un margine di sicurezza per applicazioni specializzate ad alta temperatura. |

| Stabilità del Processo | Monitoraggio in tempo reale | Elimina il superamento termico e riduce lo spreco di energia. |

Ottimizza la Tua Fusione con la Precisione KINTEK

Non lasciare che il calore incontrollato comprometta la tua produzione o distrugga le tue attrezzature. Supportati da R&S e produzione esperte, KINTEK offre sistemi rotativi, a tubo, sottovuoto e CVD ad alte prestazioni progettati per gli ambienti di laboratorio e industriali più esigenti. I nostri forni sono completamente personalizzabili per soddisfare i tuoi confini termici unici, garantendo risultati metallurgici perfetti ogni volta.

Pronto a migliorare l'efficienza del tuo laboratorio e la longevità delle attrezzature?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Jan Bredl. Quality Prediction of Spheroidal Graphite Cast Iron for Machine Tool Parts. DOI: 10.21062/mft.2025.032

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo i forni rotativi sono ecologici? Aumenta l'efficienza energetica e il riciclo dei rifiuti

- Quali fattori dovrebbero essere presi in considerazione nella valutazione dell'idoneità di un forno a tubo rotante per un processo? Ottimizza la tua lavorazione termica

- In cosa differisce un forno rotante da un forno a spinta (pusher)? Scegli il Forno Giusto per il Tuo Processo

- Quali sono le classificazioni di design dei forni tubolari rotanti? Ottimizza il tuo processo di laboratorio o industriale

- In che modo la progettazione cilindrica di un forno rotante facilita il movimento del materiale? Svelare i segreti di una lavorazione efficiente

- Perché la comprensione delle caratteristiche fondamentali di un forno rotativo è importante per ingegneri e professionisti? Sblocca un'efficiente lavorazione dei materiali

- Quali processi beneficiano dei forni rotanti nella sinterizzazione dei materiali? Ottenere una sinterizzazione uniforme per polveri e ceramiche

- Come funzionano i reattori a forno rotante per pirolisi? Sblocca un'efficiente conversione dei rifiuti in valore