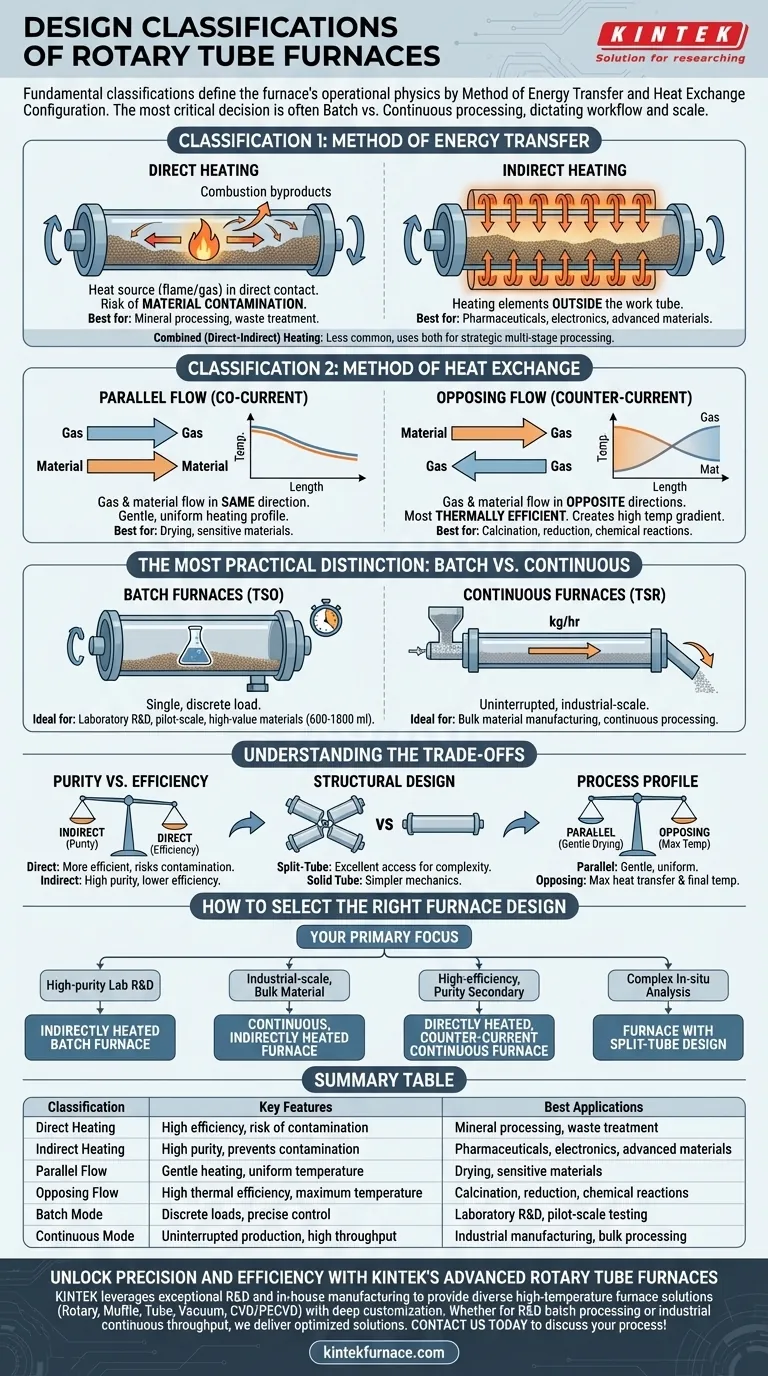

A livello fondamentale, i forni tubolari rotanti sono classificati in base al loro metodo di trasferimento dell'energia e alla loro configurazione di scambio di calore. Il trasferimento di energia definisce come il calore raggiunge il materiale—direttamente o indirettamente—mentre il metodo di scambio di calore definisce le dinamiche di flusso tra il gas di processo e il materiale, che possono essere parallele o opposte.

Le classificazioni formali definiscono la fisica operativa del forno. Tuttavia, la decisione più critica sarà scegliere tra un modello di elaborazione batch o continuo, poiché questa scelta determina l'intero flusso di lavoro, la scala e l'idoneità per la ricerca di laboratorio o la produzione industriale.

Classificazione 1: Metodo di Trasferimento dell'Energia

Questa classificazione descrive come l'energia termica dagli elementi riscaldanti viene erogata al materiale in lavorazione all'interno del tubo rotante.

Riscaldamento Diretto

In un forno a riscaldamento diretto, la fonte di calore (come una fiamma o gas caldo) è a diretto contatto con il materiale di processo. Questo metodo è altamente efficiente da una prospettiva termica.

Tuttavia, introduce il rischio significativo di contaminazione del materiale dai sottoprodotti della combustione o dal gas di processo. È tipicamente riservato ad applicazioni in cui la purezza del materiale non è la preoccupazione principale, come nella lavorazione dei minerali o nel trattamento dei rifiuti.

Riscaldamento Indiretto

Questo è il design più comune per applicazioni controllate. Gli elementi riscaldanti sono posizionati all'esterno del tubo di lavoro, riscaldando la parete del tubo. Il tubo rotante trasferisce quindi il calore al materiale tramite conduzione e irraggiamento.

Questo metodo isola completamente il materiale dalla fonte di riscaldamento, garantendo un'elevata purezza e prevenendo la contaminazione. È lo standard per i prodotti farmaceutici, l'elettronica e la ricerca sui materiali avanzati.

Riscaldamento Combinato (Diretto-Indiretto)

Meno comune, un forno combinato utilizza entrambi i metodi in modo strategico. Ad esempio, potrebbe utilizzare il riscaldamento indiretto per una fase iniziale di essiccazione sensibile e quindi introdurre il riscaldamento diretto per una fase di calcinazione ad alta temperatura per massimizzare l'efficienza.

Classificazione 2: Metodo di Scambio di Calore

Questa classificazione si riferisce alla direzione del flusso del gas di processo rispetto alla direzione del flusso del materiale solido che si muove attraverso il tubo inclinato.

Flusso Parallelo (Co-corrente)

Il gas di processo e il materiale solido entrano nel forno dalla stessa estremità e viaggiano nella stessa direzione.

Questa configurazione è eccellente per processi come l'essiccazione, dove una rapida caduta iniziale della temperatura nel gas è accettabile. Fornisce un profilo di riscaldamento più delicato poiché la differenza di temperatura tra il gas e il materiale diminuisce lungo la lunghezza del tubo.

Flusso Opposto (Controcorrente)

Il gas di processo e il materiale solido entrano nel forno da estremità opposte e viaggiano l'uno verso l'altro. Il gas caldo entra dove il materiale esce, e il gas più freddo esce dove il materiale entra.

Questo design è la configurazione più efficiente dal punto di vista termico. Crea un'elevata gradiente di temperatura ideale per portare a termine le reazioni chimiche, come la calcinazione o la riduzione, e raggiungere la massima temperatura possibile del materiale.

La Distinzione più Pratica: Batch vs. Continuo

Al di là della fisica del trasferimento di calore, la scelta di progettazione più importante è la modalità operativa del forno. Ciò determina la sua scala e applicazione.

Forni Batch (TSO)

I forni batch sono progettati per elaborare un singolo carico discreto di materiale alla volta. Il tubo viene caricato, il processo viene eseguito e quindi il forno viene raffreddato prima che il materiale venga rimosso.

Questi sistemi, con capacità tipiche da 600 a 1800 ml, sono ideali per la ricerca e sviluppo di laboratorio, test su scala pilota e l'elaborazione di materiali di alto valore dove il controllo preciso su un piccolo volume è critico.

Forni Continui (TSR)

I forni continui sono progettati per una produzione ininterrotta su scala industriale. Il materiale viene costantemente alimentato nel forno da una tramoggia e scaricato all'altra estremità.

La loro capacità è misurata in produttività (kg/ora) piuttosto che in volume di lotto. Questi forni sono i cavalli da lavoro della produzione di materiali sfusi e della lavorazione chimica continua.

Comprendere i Compromessi

La scelta di un forno rotante comporta un equilibrio tra priorità concorrenti. La tua applicazione determinerà quali compromessi sono accettabili.

Purezza vs. Efficienza

Il compromesso fondamentale tra i metodi di trasferimento di energia è chiaro: il riscaldamento diretto è più efficiente dal punto di vista energetico ma rischia la contaminazione, mentre il riscaldamento indiretto garantisce la purezza a costo di una minore efficienza termica. Per la maggior parte delle applicazioni tecniche, la purezza non è negoziabile, rendendo il riscaldamento indiretto la scelta predefinita.

Design Strutturale: Tubo Diviso vs. Tubo Solido

Un'opzione fisica chiave è il design a tubo diviso, in cui il corpo del forno è incernierato per aprirsi longitudinalmente. Ciò fornisce un eccellente accesso al tubo di lavoro per posizionare complessi portacampioni, sensori o quando il tubo stesso fa parte di un apparato intricato. Il compromesso è una maggiore complessità meccanica rispetto a un forno più semplice a corpo solido.

Profilo di Processo: Essiccazione Delicata vs. Massima Temperatura

La scelta tra flusso parallelo e opposto determina il profilo termico. Il flusso parallelo fornisce un riscaldamento più delicato e uniforme, ideale per materiali sensibili o semplice essiccazione. Il flusso opposto massimizza il trasferimento di calore e la temperatura finale, rendendolo superiore per portare a termine reazioni endotermiche e raggiungere il completamento del processo.

Come Selezionare il Giusto Design del Forno

La tua scelta finale dovrebbe essere guidata dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la ricerca di laboratorio ad alta purezza o R&S: Quasi certamente avrai bisogno di un forno batch a riscaldamento indiretto per garantire il controllo del processo e prevenire la contaminazione.

- Se il tuo obiettivo principale è la produzione su scala industriale di un materiale sfuso: Un forno continuo a riscaldamento indiretto è il tuo punto di partenza tipico per una qualità costante e un'elevata produttività.

- Se il tuo obiettivo principale è l'elaborazione ad alta efficienza in cui la purezza è secondaria: Un forno continuo a riscaldamento diretto e controcorrente offre le migliori prestazioni termiche per applicazioni come la calcinazione dei minerali.

- Se il tuo obiettivo principale prevede un'analisi in-situ complessa o disposizioni di campioni: Un forno con design a tubo diviso fornisce l'accesso necessario che un forno a tubo solido non può offrire.

Comprendere questi principi di progettazione fondamentali ti consente di selezionare un forno che non sia solo funzionale, ma perfettamente allineato ai tuoi specifici obiettivi di elaborazione.

Tabella Riepilogativa:

| Classificazione | Caratteristiche Chiave | Migliori Applicazioni |

|---|---|---|

| Riscaldamento Diretto | Alta efficienza, rischio di contaminazione | Lavorazione dei minerali, trattamento dei rifiuti |

| Riscaldamento Indiretto | Alta purezza, previene la contaminazione | Farmaceutica, elettronica, materiali avanzati |

| Flusso Parallelo | Riscaldamento delicato, temperatura uniforme | Essiccazione, materiali sensibili |

| Flusso Opposto | Alta efficienza termica, massima temperatura | Calcinazione, riduzione, reazioni chimiche |

| Modalità Batch | Carichi discreti, controllo preciso | R&S di laboratorio, test su scala pilota |

| Modalità Continua | Produzione ininterrotta, alta produttività | Produzione industriale, lavorazione di massa |

Sblocca Precisione ed Efficienza con i Forni Tubolari Rotanti Avanzati di KINTEK

Stai lottando per bilanciare purezza, efficienza e scalabilità nei tuoi processi termici? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni personalizzate di forni ad alta temperatura. La nostra linea di prodotti include forni rotanti, forni a muffola, forni tubolari, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e produttive uniche.

Sia che tu sia in R&S e necessiti di elaborazione batch ad alta purezza o nella produzione industriale che richiede una produttività continua, KINTEK offre soluzioni affidabili e ottimizzate. Non lasciare che le complessità di progettazione ti frenino—contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza del tuo processo e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è il livello di controllo del processo fornito dai forni a tubo rotante? Ottieni una lavorazione termica precisa per risultati uniformi

- Quali funzionalità opzionali migliorano le capacità di lavorazione dei forni a tubo rotante? Aumenta l'efficienza con personalizzazioni avanzate

- Quali sono i vantaggi di un forno a tubo rotante? Ottenere uniformità ed efficienza superiori nella lavorazione dei materiali

- Come viene utilizzata la fornace a tubo rotante inclinabile nel processo di attivazione del carbonio? Ottenere carbone attivo uniforme e ad alta porosità

- Cosa rende i forni a tubo rotante facili da usare? Ottenere uniformità ed efficienza di processo superiori