In sostanza, la progettazione cilindrica di un forno rotante facilita il movimento del materiale attraverso una combinazione precisa di tre fattori: la forma del cilindro, la sua leggera inclinazione verso il basso e la sua rotazione lenta e costante. Questi elementi lavorano in concerto per creare un flusso continuo e controllato, utilizzando la gravità come motivatore principale, mentre la rotazione assicura che il materiale venga costantemente miscelato e rimescolato mentre viaggia dall'estremità di alimentazione all'estremità di scarico.

Il genio del forno rotante non risiede solo nella sua capacità di muovere il materiale, ma nel farlo in un modo che garantisce una lavorazione continua e un'esposizione termica uniforme. La progettazione cilindrica è il fulcro che rende possibile questo movimento di rimescolamento altamente efficiente e controllato.

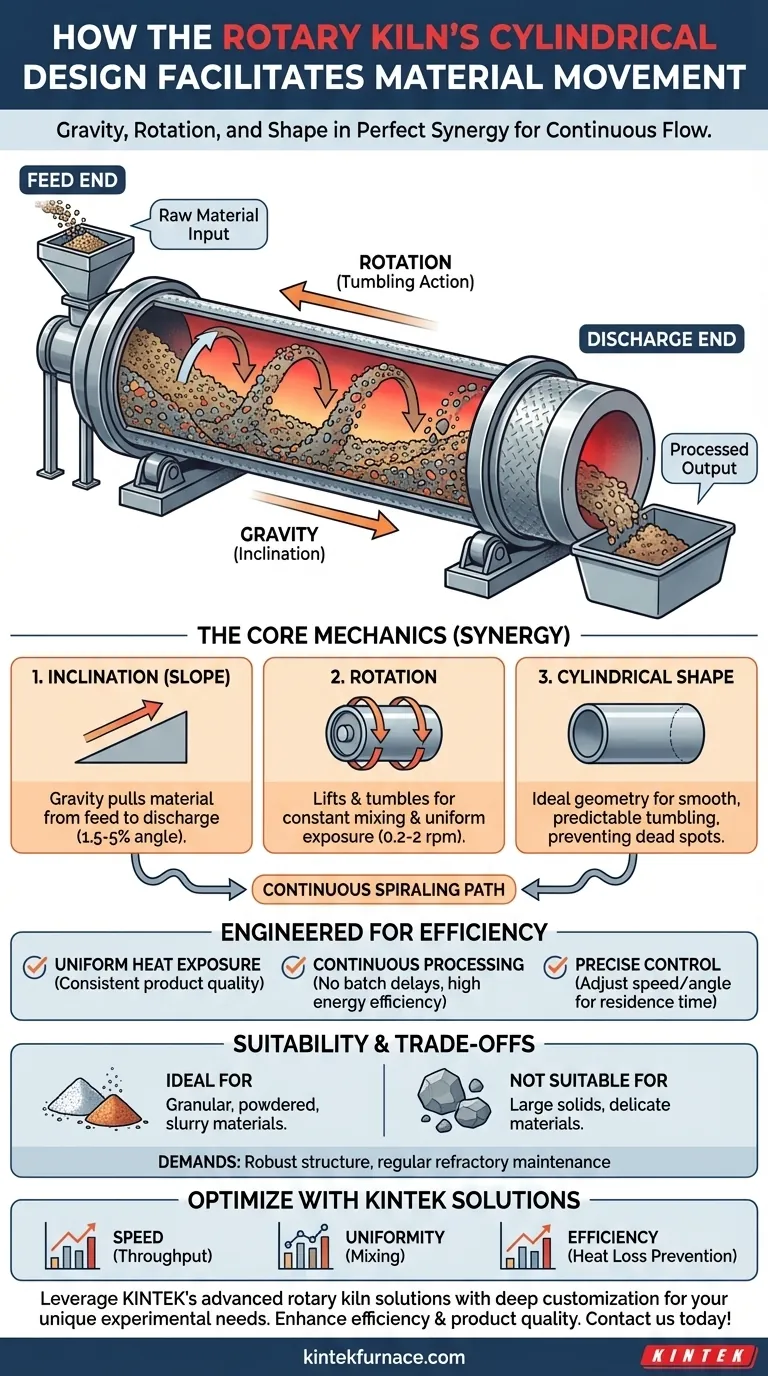

I Meccanismi Fondamentali del Trasporto del Materiale

Per comprendere il sistema, è meglio analizzare come ogni elemento di progettazione contribuisce alla funzione complessiva. Questi componenti non sono indipendenti; sono ingegnerizzati per lavorare in perfetta sinergia.

Il Ruolo dell'Inclinazione (Pendenza)

L'intero corpo del forno è montato con una leggera angolazione verso il basso, tipicamente tra l'1,5% e il 5%.

Questa inclinazione è il motore principale del flusso del materiale. La gravità trascina naturalmente il materiale dall'estremità più alta del forno verso l'estremità di scarico più bassa.

La Funzione della Rotazione

Il forno ruota lentamente sul suo asse, solitamente a velocità comprese tra 0,2 e 2 rivoluzioni al minuto (giri/min).

Questa rotazione solleva continuamente il materiale a metà strada lungo la parete interna del cilindro prima che ricada nel letto di materiale. Questa azione di rimescolamento è fondamentale per la miscelazione e per prevenire la formazione di agglomerati.

La Sinergia tra Cilindro, Pendenza e Rotazione

La forma cilindrica è la geometria ideale per questo processo. Permette un movimento di rimescolamento fluido e prevedibile, senza angoli o punti morti in cui il materiale potrebbe rimanere bloccato.

Combinate, la pendenza e la rotazione creano un percorso a spirale lento per il materiale. Ciò assicura che ogni particella si muova costantemente attraverso il forno pur essendo accuratamente miscelata.

Perché Questa Progettazione È Ingegnerizzata per l'Efficienza

La progettazione del forno rotante è una soluzione deliberata alla sfida di lavorare grandi volumi di materiale in modo uniforme e continuo. La sua efficacia diventa evidente se confrontata con sistemi alternativi basati su lotti.

Garantire un'Esposizione Termica Uniforme

L'azione di rimescolamento costante è la chiave per l'uniformità. Man mano che il materiale si muove attraverso diverse zone di riscaldamento, questa miscelazione garantisce che tutte le particelle siano esposte alla fonte di calore in modo uniforme.

Ciò previene i punti caldi e assicura un prodotto finale consistente e di alta qualità, il che è fondamentale in processi come la produzione di cemento o la calcinazione dei minerali.

Consentire una Lavorazione Continua

A differenza di un forno a navetta che lavora i materiali in lotti discreti su carrelli, un forno rotante opera continuamente. Il materiale viene costantemente alimentato da un'estremità e scaricato dall'altra.

Questa progettazione elimina la necessità di carrelli e portelli, il che migliora drasticamente l'efficienza energetica impedendo la dispersione di calore associata al ciclo di apertura e chiusura di una camera del forno.

Fornire un Controllo Preciso

Gli operatori possono mettere a punto le prestazioni del forno regolando l'angolo di inclinazione e la velocità di rotazione.

Queste regolazioni consentono un controllo preciso sul tempo di permanenza del materiale, ovvero la durata totale che trascorre all'interno del forno. Questo controllo è essenziale per adattare il processo a diversi materiali grezzi e risultati desiderati.

Comprendere i Compromessi della Progettazione

Sebbene molto efficaci, le caratteristiche intrinseche della progettazione del forno rotante lo rendono adatto ad alcune applicazioni e non ad altre. Comprendere questi limiti è fondamentale.

Idoneità del Materiale

La progettazione è ideale per materiali granulari, in polvere o a base di fanghi che possono fluire e rimescolarsi liberamente.

Generalmente non è adatto per oggetti solidi di grandi dimensioni o materiali delicati che verrebbero danneggiati dal costante rimescolamento e dall'azione abrasiva all'interno del forno.

Esigenze Strutturali e di Manutenzione

I forni rotanti sono strutture massicce e pesanti. Il guscio in acciaio saldato deve essere incredibilmente robusto per sostenere il proprio peso e la rotazione.

Inoltre, il rivestimento refrattario interno, che protegge l'acciaio dal calore estremo, è soggetto a intense sollecitazioni termiche e meccaniche. Richiede ispezioni e manutenzione regolari per prevenire guasti catastrofici e perdite di energia.

Fare la Scelta Giusta per il Vostro Obiettivo

I parametri operativi di un forno rotante sono regolati in base all'obiettivo specifico di lavorazione. L'interazione tra velocità, angolazione e proprietà del materiale determina il risultato finale.

- Se la vostra priorità principale è la velocità di processo: Aumentare la velocità di rotazione e/o l'angolo di inclinazione aumenterà la produttività del materiale, ma ciò deve essere bilanciato per garantire che il tempo di permanenza sia ancora sufficiente per un trattamento adeguato.

- Se la vostra priorità principale è l'uniformità del prodotto: Una velocità di rotazione più lenta e un angolo di inclinazione più ridotto aumenteranno il tempo di permanenza e il numero di rimescolamenti, promuovendo la massima miscelazione e distribuzione del calore.

- Se la vostra priorità principale è l'efficienza energetica: La progettazione continua e senza sportelli è intrinsecamente efficiente, ma mantenere l'integrità del rivestimento refrattario è il fattore più importante per prevenire la perdita di calore e massimizzare le prestazioni.

In definitiva, la progettazione del forno rotante trasforma elegantemente le forze semplici della gravità e della rotazione in un processo industriale potente, controllato e continuo.

Tabella Riassuntiva:

| Fattore | Ruolo nel Movimento del Materiale |

|---|---|

| Forma Cilindrica | Consente un rimescolamento fluido e previene la stagnazione del materiale |

| Inclinazione (Pendenza) | Utilizza la gravità per guidare il flusso del materiale dall'estremità di alimentazione a quella di scarico |

| Rotazione | Solleva e rimescola il materiale per la miscelazione e l'esposizione termica uniforme |

| Sinergia degli Elementi | Crea un percorso a spirale continuo e controllato per una lavorazione efficiente |

Ottimizza la tua lavorazione dei materiali con le soluzioni per forni rotanti avanzate di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi i Forni Rotanti, progettati per il funzionamento continuo e il controllo preciso. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le vostre esigenze sperimentali uniche, migliorando l'efficienza e la qualità del prodotto. Contattateci oggi per discutere di come le nostre soluzioni su misura possono avvantaggiare le vostre operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici