In sintesi, i forni rotativi sono ecologici principalmente grazie alla loro eccezionale efficienza energetica e alla loro capacità di trattare un'ampia varietà di materiali, inclusi i flussi di rifiuti. Il loro design minimizza intrinsecamente la perdita di energia convertendo prodotti a basso valore o di scarto in risorse preziose, supportando direttamente i principi dell'economia circolare.

Il vantaggio ambientale fondamentale di un forno rotativo risiede nel suo design di base. Combinando la rotazione continua con una gestione termica avanzata, si ottiene una lavorazione uniforme con un consumo energetico minimo, facendo efficacemente di più con meno.

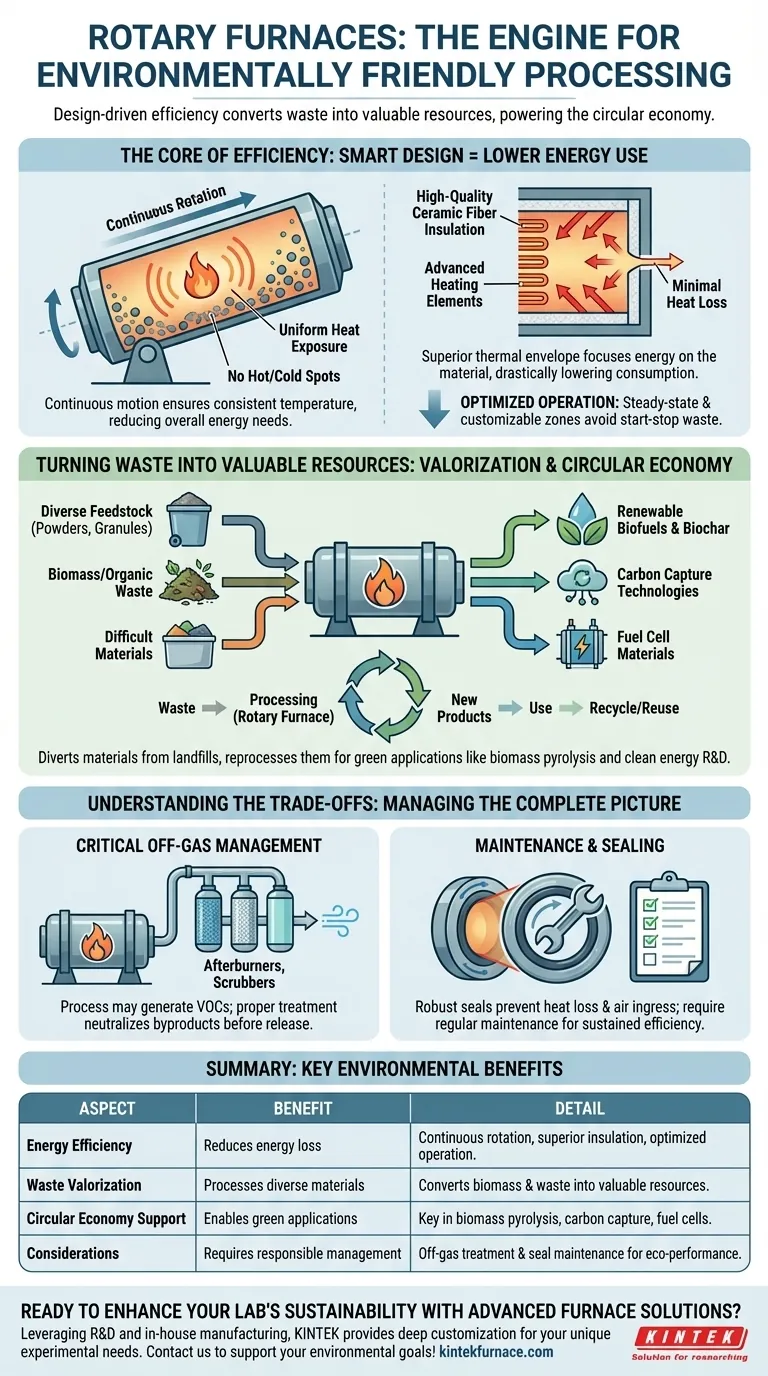

Il cuore dell'efficienza: come il design riduce il consumo energetico

I benefici ambientali di un forno rotativo non sono un'aggiunta; sono il risultato diretto dei suoi principi ingegneristici fondamentali. Il sistema è progettato da zero per massimizzare il trasferimento di calore e minimizzare gli sprechi.

L'impatto della rotazione continua

Una caratteristica chiave è la rotazione lenta e continua della canna cilindrica inclinata del forno. Questo movimento di ribaltamento costante assicura che ogni particella del materiale sia esposta uniformemente alla fonte di calore.

Ciò elimina i punti caldi e freddi, il che significa che l'intero lotto raggiunge la temperatura target in modo consistente. Il risultato è un processo più efficiente che richiede un minore apporto energetico complessivo per ottenere il risultato desiderato.

Gestione termica superiore

I moderni forni rotativi utilizzano isolamento in fibra ceramica di alta qualità e elementi riscaldanti avanzati. Questa combinazione crea un involucro termico altamente efficiente.

Questa elevata prestazione di isolamento riduce drasticamente la dispersione di calore nell'ambiente circostante, mantenendo l'energia concentrata dove conta: sul materiale in lavorazione. Ciò riduce direttamente il consumo di combustibile o elettricità per unità di prodotto.

Funzionamento ottimizzato e continuo

Questi forni sono progettati per lavorazioni continue o in lotti ad alta produttività. Questo funzionamento in regime stazionario è intrinsecamente più efficiente dal punto di vista energetico rispetto ai processi che richiedono frequenti avvii e arresti, che sprecano energia significativa durante i cicli di riscaldamento.

Inoltre, molti design consentono zone di riscaldamento personalizzabili lungo la lunghezza del forno, consentendo profili di temperatura su misura che applicano energia precisamente quando e dove è necessario, evitando sprechi.

Trasformare i rifiuti in risorse preziose

Oltre all'efficienza energetica, la più grande forza ambientale di un forno rotativo è la sua versatilità, che gli consente di essere uno strumento chiave nella valorizzazione e nel riciclo dei rifiuti.

Versatilità delle materie prime

I forni rotativi non sono limitati a materie prime incontaminate. Essi eccellono nella lavorazione di una vasta gamma di materie prime, tra cui polveri, granuli, solidi e persino alcuni materiali di scarto difficili da gestire in altri sistemi.

Questa capacità consente alle industrie di deviare i materiali dalle discariche e riprocessarli in nuovi prodotti.

Applicazioni chiave nell'economia circolare

Questa tecnologia è centrale per diversi processi ecologici. È utilizzata nella pirolisi di biomassa per convertire i rifiuti organici in biocarburanti rinnovabili e biochar.

È anche utilizzata nella ricerca e sviluppo per le tecnologie di cattura del carbonio e la preparazione di materiali per le celle a combustibile, sostenendo direttamente la transizione verso sistemi energetici più puliti.

Comprendere i compromessi

Sebbene altamente benefica, nessuna tecnologia è priva di considerazioni. Una valutazione oggettiva richiede il riconoscimento del quadro operativo completo.

Input energetico iniziale

Come qualsiasi forno ad alta temperatura, un forno rotativo richiede una quantità sostanziale di energia per raggiungere la sua temperatura operativa iniziale. Per processi intermittenti o molto brevi, questa energia di avviamento può compensare alcuni dei guadagni di efficienza operativa.

La gestione dei gas di scarico è fondamentale

La lavorazione di materiali di scarto, specialmente attraverso pirolisi o reazioni chimiche, può generare composti organici volatili (VOC) o altre emissioni nocive. Il forno stesso non li elimina.

Una soluzione ambientale completa richiede un sistema di trattamento dei gas di scarico adeguatamente progettato (ad esempio, post-combustori, scrubber) per catturare e neutralizzare questi sottoprodotti prima che vengano rilasciati nell'atmosfera.

Manutenzione e tenuta

Le guarnizioni rotanti alle due estremità del forno sono componenti critici che impediscono la dispersione di calore e l'ingresso incontrollato di aria. L'usura di queste guarnizioni può ridurre l'efficienza e potenzialmente rilasciare gas di processo, richiedendo un solido programma di manutenzione preventiva.

Scegliere la soluzione giusta per il tuo obiettivo

Per sfruttare i benefici ambientali di un forno rotativo, è necessario allineare le sue capacità al tuo obiettivo primario.

- Se il tuo obiettivo principale è l'efficienza energetica: Dai priorità a un forno con isolamento di alta qualità, guarnizioni affidabili e la capacità di operare in continuo per minimizzare i cicli di riscaldamento e raffreddamento.

- Se il tuo obiettivo principale è la valorizzazione dei rifiuti: Conferma che la compatibilità del materiale e l'intervallo di temperatura del forno siano adatti alla tua materia prima specifica e prevedi un budget per un sistema completo di gestione dei gas di scarico.

- Se il tuo obiettivo principale è il controllo del processo per la R&S: Scegli un sistema con zone di riscaldamento personalizzabili e controllo preciso della velocità di rotazione per sviluppare e ottimizzare nuovi processi ecologici.

Comprendendo come il suo design influenzi le prestazioni, puoi applicare efficacemente il forno rotativo come un potente strumento per la lavorazione industriale sostenibile.

Tabella riassuntiva:

| Aspetto | Benefici Ambientali |

|---|---|

| Efficienza Energetica | Riduce la dispersione di energia grazie alla rotazione continua, all'isolamento superiore e al funzionamento ottimizzato. |

| Valorizzazione dei Rifiuti | Processa materiali diversi come biomassa e rifiuti in risorse preziose, riducendo l'uso delle discariche. |

| Supporto all'Economia Circolare | Permette applicazioni nella pirolisi di biomassa, nella cattura del carbonio e nella preparazione di materiali per celle a combustibile. |

| Considerazioni | Richiede la gestione dei gas di scarico e la manutenzione per prestazioni ecologiche ottimali. |

Pronto a migliorare la sostenibilità del tuo laboratorio con soluzioni avanzate per forni? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura come Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni Sottovuoto e ad Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per l'efficienza energetica e il riciclo dei rifiuti. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi ambientali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme