In sintesi, un reattore a forno rotante per pirolisi è un grande cilindro rotante e leggermente inclinato progettato per decomporre termicamente materiali come pneumatici di scarto in un ambiente privo di ossigeno. Man mano che il tamburo ruota, il materiale si mescola e si sposta continuamente dall'ingresso superiore all'uscita inferiore, garantendo che ogni particella sia riscaldata uniformemente a una temperatura compresa tra 400 e 600°C. Questo processo scompone i rifiuti in prodotti di valore come olio combustibile, nerofumo e filo d'acciaio.

L'efficacia di un forno rotante per pirolisi risiede nel suo elegante utilizzo di meccaniche semplici. La rotazione lenta e inclinata raggiunge contemporaneamente tre funzioni critiche: trasporto continuo del materiale, esposizione uniforme al calore e mantenimento di un'atmosfera controllata richiesta per la pirolisi.

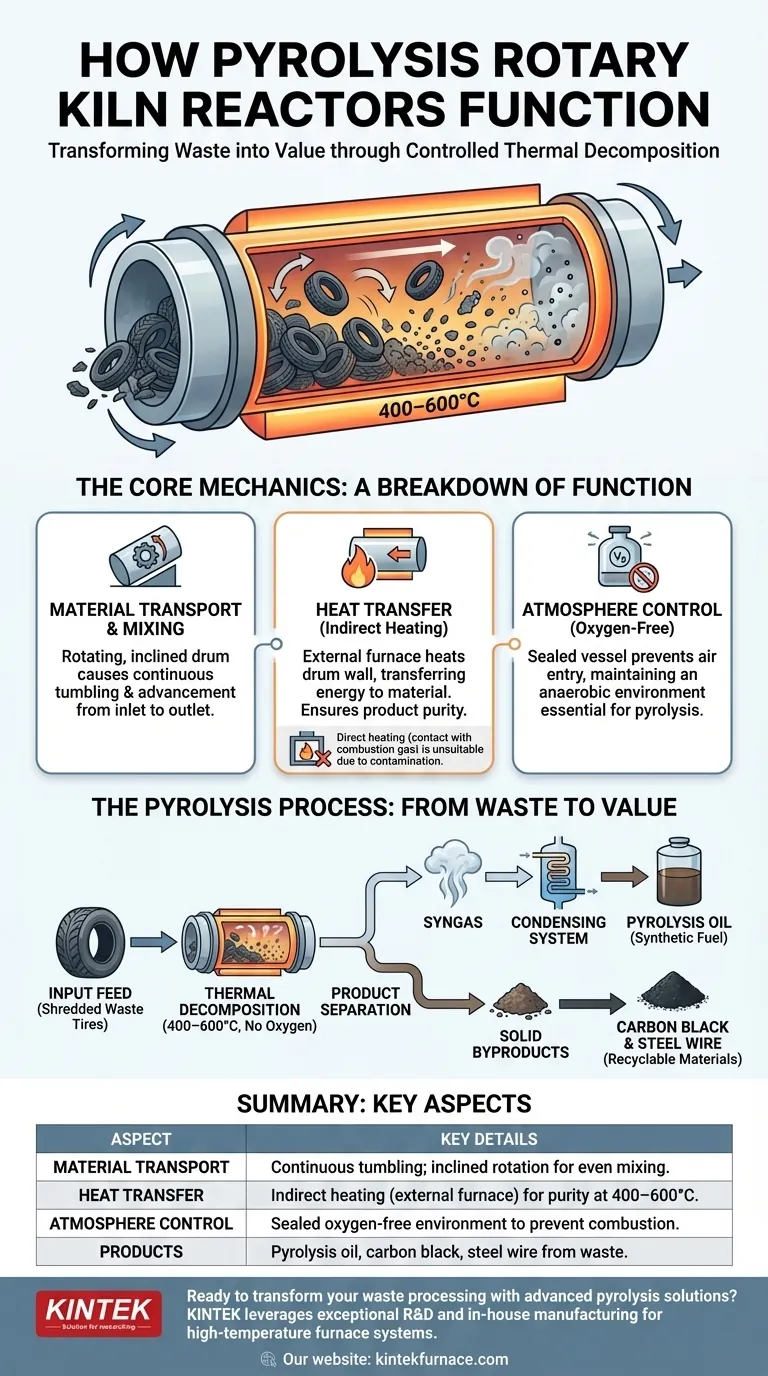

La Meccanica Fondamentale: Una Scomposizione del Funzionamento

Per capire come un forno rotante realizzi questa trasformazione, dobbiamo esaminare i suoi tre principi operativi fondamentali: trasporto del materiale, trasferimento di calore e controllo dell'atmosfera.

Trasporto e Miscelazione del Materiale

Il forno è un lungo tamburo cilindrico posizionato con una leggera angolazione orizzontale. Il materiale viene alimentato nell'estremità superiore.

Mentre il tamburo ruota lentamente, il materiale all'interno viene sollevato dalla parete del tamburo e quindi ricade. Questa azione di rimescolamento continuo assicura che il materiale sia miscelato accuratamente.

Questa rotazione, combinata con la leggera inclinazione, fa sì che il materiale avanzi gradualmente lungo tutta la lunghezza del forno, spostandosi dall'ingresso all'estremità di scarico. Ciò crea un processo continuo e automatizzato.

Trasferimento di Calore: Il Motore della Decomposizione

Il calore è il catalizzatore della reazione di pirolisi. Il metodo di applicazione di questo calore è una scelta progettuale critica e generalmente rientra in due categorie.

Il riscaldamento indiretto è il metodo più comune per la pirolisi. Il tamburo rotante viene riscaldato dall'esterno da un forno esterno, che può essere alimentato da bruciatori a gas o elementi elettrici. Il calore si trasferisce attraverso la parete d'acciaio del tamburo al materiale interno. Questo metodo è cruciale per mantenere puri i prodotti di pirolisi.

Il riscaldamento diretto, dove i gas caldi della combustione passano attraverso l'interno del tamburo a diretto contatto con il materiale, è meno comune per la pirolisi. Sebbene termicamente efficiente, rischia di contaminare i prodotti finali con sottoprodotti della combustione e di introdurre ossigeno, il che interromperebbe il processo di pirolisi.

Controllo dell'Atmosfera: La Chiave della Pirolisi

La pirolisi è, per definizione, la decomposizione termica in assenza di ossigeno. Se l'ossigeno fosse presente a queste alte temperature, il materiale semplicemente brucerebbe (combustione) anziché decomporsi chimicamente.

Il forno rotante è un recipiente sigillato. Questo design è essenziale per impedire l'ingresso dell'aria e per contenere i gas preziosi prodotti durante la reazione. L'ambiente sigillato assicura il mantenimento di un'atmosfera strettamente anaerobica (priva di ossigeno), consentendo alla pirolisi di avvenire correttamente.

Il Processo di Pirolisi: Dai Rifiuti al Valore

Comprese le meccaniche fondamentali, il processo passo-passo per convertire i pneumatici di scarto diventa chiaro.

L'Alimentazione in Ingresso

I pneumatici di scarto triturati vengono alimentati continuamente nell'estremità superiore del forno rotante. La triturazione aumenta la superficie, il che migliora l'efficienza del trasferimento di calore.

Decomposizione Termica

Mentre i pneumatici si mescolano e viaggiano attraverso la zona riscaldata (400–600°C), le molecole di idrocarburi a catena lunga che compongono la gomma vengono scomposte. Vaporizzano in molecole più piccole e leggere, formando un gas caldo noto come syngas.

Separazione e Raccolta del Prodotto

Questo syngas viene convogliato fuori dal forno e diretto a un sistema di condensazione, dove si raffredda e si liquefa in olio di pirolisi (un tipo di combustibile sintetico).

I materiali solidi che non vaporizzano, come il nerofumo e il filo d'acciaio dalla struttura del pneumatico, continuano a viaggiare fino alla fine del forno. Vengono scaricati dall'estremità inferiore come sottoprodotti solidi, pronti per la raccolta e il riciclo.

Comprendere il Compromesso Chiave: Riscaldamento Indiretto vs. Diretto

La scelta del metodo di riscaldamento è la decisione di progettazione più importante, che incide direttamente sulla qualità del prodotto e sulla complessità del sistema.

Riscaldamento Indiretto: Purezza e Controllo

Questo è lo standard per la pirolisi di alta qualità. Riscaldando il tamburo esternamente, l'atmosfera interna rimane pura e priva di gas di combustione. Ciò garantisce che l'olio di pirolisi e il nerofumo risultanti non siano contaminati e soddisfino standard di qualità più elevati. Consente anche un controllo della temperatura più preciso.

Riscaldamento Diretto: Efficienza e Semplicità

Consentire ai gas caldi di fluire direttamente sul materiale trasferisce il calore più rapidamente. Tuttavia, questo metodo è generalmente inadatto per la pirolisi perché introduce contaminanti e rende estremamente difficile mantenere un ambiente privo di ossigeno. È più comune in processi come l'essiccazione di minerali o la produzione di cemento, dove la purezza del prodotto è meno sensibile.

Come Applicare Questa Conoscenza

Comprendere questi principi ti aiuta a valutare l'idoneità di un forno rotante per un obiettivo specifico.

- Se il tuo obiettivo principale è l'uniformità del processo: L'azione di rimescolamento causata dalla rotazione del forno è la caratteristica chiave, poiché elimina i punti caldi e garantisce che ogni particella riceva un trattamento termico uguale.

- Se il tuo obiettivo principale è ottenere prodotti di alta qualità: Un design a riscaldamento indiretto è irrinunciabile. È l'unico modo per garantire un'atmosfera interna pura e priva di ossigeno necessaria per una pirolisi pulita.

- Se il tuo obiettivo principale è una produttività continua su scala industriale: Il design del tamburo inclinato e rotante è intrinsecamente costruito per un flusso di materiale automatizzato e continuo, rendendolo superiore ai sistemi a batch per grandi volumi.

In definitiva, il forno rotante per pirolisi è un potente esempio di come i principi fondamentali dell'ingegneria siano combinati per risolvere una complessa sfida ambientale e industriale.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Trasporto del Materiale | Rimescolamento continuo tramite tamburo inclinato e rotante per una miscelazione e un movimento uniformi dall'ingresso all'uscita. |

| Trasferimento di Calore | Riscaldamento indiretto (forno esterno) per la purezza; temperature di 400–600°C per decomporre i materiali. |

| Controllo dell'Atmosfera | Recipiente sigillato mantiene un ambiente privo di ossigeno per prevenire la combustione e consentire la pirolisi. |

| Prodotti | Gli output includono olio di pirolisi, nerofumo e filo d'acciaio da rifiuti come i pneumatici. |

Pronto a trasformare il tuo processo di gestione dei rifiuti con soluzioni avanzate di pirolisi? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire sistemi di forni ad alta temperatura, inclusi Forni Rotanti e Sistemi CVD/PECVD, su misura per le diverse esigenze di laboratorio. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con i tuoi requisiti sperimentali unici, migliorando l'efficienza e la qualità del prodotto. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è il principio di funzionamento di un reattore a forno rotante per pirolisi? Conversione efficiente dei rifiuti in energia

- Qual è il significato della rotazione in un reattore a forno rotante per pirolisi? Sbloccare una conversione efficiente dei rifiuti in energia

- Quali sono i vantaggi di un forno rotante per i biore-duttori? Raggiungere uniformità e scalabilità su scala industriale

- Qual è il ruolo dei forni rotanti a riscaldamento indiretto nella produzione di energia? Scopri le soluzioni sostenibili di valorizzazione energetica dei rifiuti

- Perché è necessario implementare una misurazione precisa della temperatura e un controllo del limite superiore durante la fusione della ghisa duttile nel forno rotativo?