Per la sinterizzazione dei materiali, i forni rotanti sono eccezionalmente vantaggiosi per la lavorazione di polveri non legate, in particolare metalli e ceramiche. La rotazione continua assicura che ogni particella sia uniformemente esposta al calore e all'atmosfera controllata, il che è fondamentale per ottenere una densificazione consistente, un'elevata resistenza meccanica e una migliore resistenza alla corrosione nel prodotto sinterizzato finale.

Il vantaggio principale di un forno rotante non è solo il calore che fornisce, ma la miscelazione dinamica e continua che impartisce. Questo movimento di rotolamento garantisce una lavorazione uniforme, rendendolo la scelta superiore per qualsiasi processo termico in cui ogni particella di un materiale sfuso deve essere trattata in modo identico.

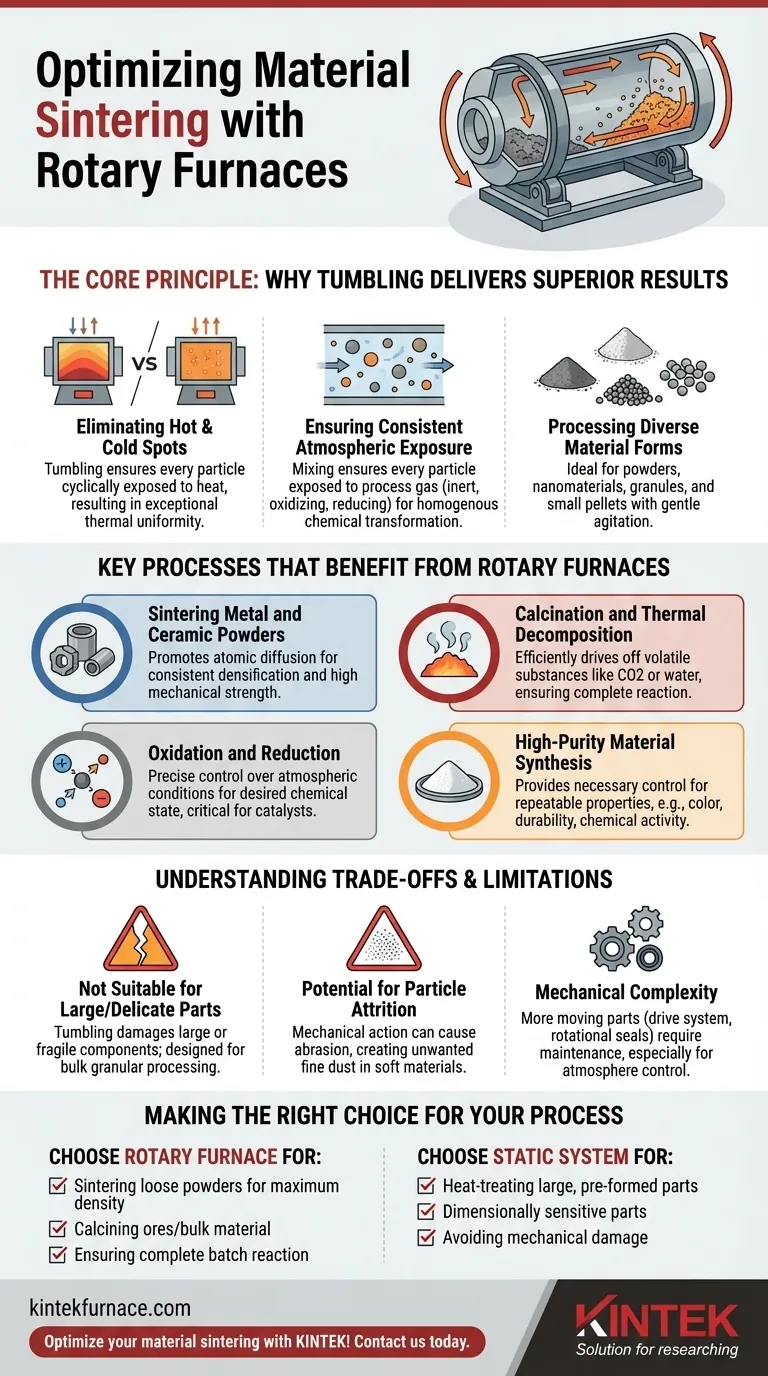

Il Principio Fondamentale: Perché il Mescolamento Produce Risultati Superiori

Un forno rotante, noto anche come forno a tamburo rotante o forno a tubo, è fondamentalmente una camera cilindrica che ruota lungo il suo asse orizzontale. Questo semplice design è la chiave della sua efficacia nella lavorazione di materiali ad alta temperatura.

Eliminazione di Punti Caldi e Freddi

In un forno statico, il materiale ai bordi di un contenitore si riscalda più velocemente del materiale al centro. Questo gradiente di temperatura porta a una lavorazione incoerente. Un forno rotante risolve questo problema mescolando costantemente il materiale, assicurando che ogni particella sia ciclicamente esposta alla fonte di calore, con conseguente eccezionale uniformità termica.

Garantire un'Esposizione Atmosferica Coerente

Molti processi di sinterizzazione e sintesi richiedono un'atmosfera precisamente controllata, come un ambiente inerte (azoto, argon), ossidante o riducente. L'azione di miscelazione assicura che ogni particella sia costantemente esposta al gas di processo, prevenendo reazioni indesiderate e garantendo una trasformazione chimica omogenea in tutto il lotto.

Lavorazione di Diverse Forme di Materiale

Questo metodo è ideale per materiali che possono fluire e rotolare. È ampiamente utilizzato per polveri, nanomateriali, granuli e piccoli pellet. Il design fornisce intrinsecamente un'agitazione delicata ma accurata per queste forme.

Processi Chiave che Beneficiano dei Forni Rotanti

La combinazione di riscaldamento uniforme e controllo atmosferico rende i forni rotanti indispensabili per diversi processi industriali critici.

Sinterizzazione di Polveri Metalliche e Ceramiche

Questa è un'applicazione primaria. Riscaldando le polveri al di sotto del loro punto di fusione, il forno promuove la diffusione atomica tra le particelle. Il riscaldamento uniforme assicura una crescita del grano e una densificazione consistenti, portando a un materiale finale forte e non poroso.

Calcinazione e Decomposizione Termica

La calcinazione è un processo di riscaldamento di un materiale solido per eliminare sostanze volatili, come la rimozione dell'anidride carbonica dal calcare o dell'acqua da minerali idrati. L'azione di mescolamento libera efficientemente questi gas intrappolati e assicura che la reazione proceda a completamento per l'intero lotto.

Ossidazione e Riduzione

In processi come la produzione di catalizzatori, lo stato di ossidazione di un materiale è critico per la sua funzione. Un forno rotante consente un controllo preciso su un'atmosfera ossidante o riducente. La miscelazione continua assicura che l'intero volume di materiale raggiunga lo stato chimico desiderato.

Sintesi di Materiali ad Alta Purezza

La produzione di materiali avanzati come pigmenti specializzati o catalizzatori richiede profili di temperatura esatti e ambienti puliti. I forni rotanti forniscono il controllo necessario per produrre materiali con proprietà altamente specifiche e ripetibili, come colore, durata e attività chimica.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, un forno rotante non è una soluzione universale. Comprendere le sue limitazioni è cruciale per una corretta selezione del processo.

Non Adatto per Pezzi Grandi o Delicati

Il movimento di mescolamento, così benefico per le polveri, distruggerebbe componenti grandi, preformati o fragili allo stato verde. Il processo è fondamentalmente progettato per la lavorazione in massa di materiali granulari o in polvere, non per singoli pezzi.

Potenziale di Attrito delle Particelle

L'azione meccanica del mescolamento può causare abrasione tra le particelle. Per materiali molto morbidi o fragili, questo può portare alla creazione di polvere fine indesiderata o alterare la morfologia delle particelle, il che potrebbe essere indesiderabile per alcune applicazioni.

Complessità Meccanica

Rispetto a un semplice forno a cassone statico, un forno rotante comporta più parti in movimento, inclusi un sistema di azionamento e guarnizioni rotanti. Questi componenti richiedono maggiore manutenzione per garantire un funzionamento affidabile e a lungo termine, specialmente le guarnizioni necessarie per mantenere un'atmosfera controllata.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dalla forma fisica del tuo materiale e dal tuo obiettivo principale di lavorazione.

- Se il tuo obiettivo principale è sinterizzare polveri sfuse per la massima densità e resistenza: Un forno rotante è la scelta ideale grazie alla sua ineguagliabile uniformità di riscaldamento.

- Se il tuo obiettivo principale è calcinare minerali o guidare reazioni chimiche in un materiale sfuso: Un forno rotante eccelle nel garantire che l'intero lotto sia lavorato completamente e in modo uniforme.

- Se il tuo obiettivo principale è il trattamento termico di pezzi grandi, preformati o dimensionalmente sensibili: Un sistema statico come un forno a cassone, a nastro o a spintore è lo strumento corretto per evitare danni meccanici.

In ultima analisi, la scelta del forno giusto si riduce alla comprensione che il design rotante è progettato per perfezionare la lavorazione di solidi sfusi.

Tabella Riepilogativa:

| Processo | Benefici Chiave |

|---|---|

| Sinterizzazione di Polveri Metalliche e Ceramiche | Densificazione consistente, elevata resistenza meccanica, crescita uniforme del grano |

| Calcinazione e Decomposizione Termica | Efficiente rimozione del gas, reazione completa per l'intero lotto |

| Ossidazione e Riduzione | Controllo atmosferico preciso, trasformazione chimica omogenea |

| Sintesi di Materiali ad Alta Purezza | Proprietà ripetibili, caratteristiche specifiche come colore e durata |

Ottimizza la sinterizzazione dei tuoi materiali con gli avanzati forni rotanti di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti, che include forni rotanti, forni a muffola, a tubo, a vuoto e ad atmosfera e sistemi CVD/PECVD, è migliorata da una forte personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per ottenere risultati superiori nella lavorazione delle polveri e altro ancora!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione