La differenza fondamentale tra un forno rotante e un forno a spinta risiede nel modo in cui il materiale viene trasportato e riscaldato. Un forno rotante utilizza la rotazione della sua camera per rimescolare e miscelare i materiali per una lavorazione altamente uniforme, mentre un forno a spinta muove i materiali in linea retta attraverso zone di temperatura distinte su vassoi o barche.

La scelta tra questi forni non riguarda quale sia superiore, ma quale meccanismo — il rimescolamento e la miscelazione di un forno rotante o la progressione stabile e lineare di un forno a spinta — serva meglio la forma fisica del tuo materiale e il risultato desiderato del tuo processo.

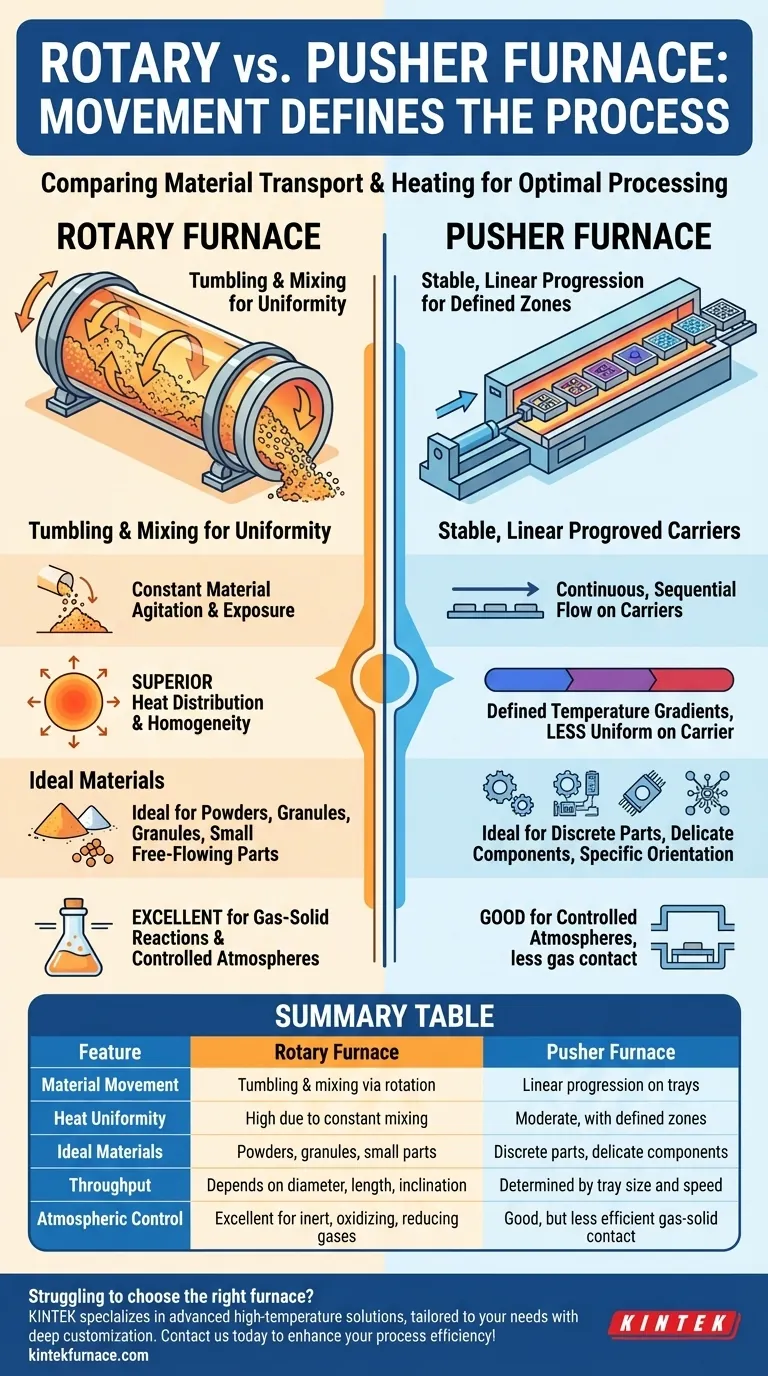

La Differenza Meccanica Fondamentale: Il Movimento Definisce il Processo

Il metodo di trasporto del materiale è la distinzione più importante. Detta il trasferimento di calore, l'agitazione del materiale e i tipi di processi per i quali ogni forno è adatto.

Forni a Spinta: Flusso Lineare e Continuo

Un forno a spinta opera spingendo un treno di vassoi, barche o cesti attraverso una camera lunga, tipicamente orizzontale. Un meccanismo di spinta all'ingresso introduce nuovo materiale, che fa avanzare l'intera linea in avanti.

Questo design crea un flusso continuo e lineare. Il materiale rimane stazionario sul suo supporto, muovendosi sequenzialmente attraverso zone di temperatura preimpostate per riscaldamento, mantenimento e raffreddamento.

Forni Rotanti: Rimescolamento per l'Uniformità

Un forno rotante, spesso chiamato forno a tubo rotante o forno a storta rotante, utilizza una camera cilindrica che ruota lentamente. Questa azione di rimescolamento solleva e fa cadere continuamente il materiale mentre si muove dall'ingresso all'uscita.

Questa miscelazione continua è la caratteristica distintiva del forno. Assicura che ogni particella sia equamente esposta alla fonte di calore e a qualsiasi atmosfera di processo.

Implicazioni Operative Chiave

Le differenze meccaniche portano a significative distinzioni in termini di prestazioni, uniformità e capacità di movimentazione dei materiali.

Distribuzione e Uniformità del Calore

Un forno rotante offre intrinsecamente una uniformità di temperatura superiore. La miscelazione costante elimina punti caldi e freddi, il che è fondamentale per processi sensibili come la calcinazione o la torrefazione del catalizzatore dove un controllo preciso della temperatura è di primaria importanza.

Un forno a spinta presenta gradienti di temperatura definiti lungo la sua lunghezza. Sebbene questa sia una caratteristica desiderabile per alcuni trattamenti termici a più stadi, il materiale sul vassoio stesso può subire un riscaldamento meno uniforme rispetto all'azione di rimescolamento in un design rotante.

Manipolazione e Agitazione del Materiale

I forni rotanti sono ideali per la lavorazione di polveri, granuli e parti piccole e scorrevoli. Il rimescolamento assicura che tutte le superfici siano trattate in modo uniforme.

I forni a spinta sono necessari per la lavorazione di parti discrete, componenti delicati o materiali che devono rimanere in un orientamento specifico. Il materiale non viene agitato, prevenendo danni o miscelazioni indesiderate.

Controllo dell'Atmosfera

Entrambi i tipi di forno possono essere progettati per atmosfere controllate. Tuttavia, il design a tubo sigillato di un forno a storta rotante lo rende eccezionalmente adatto per mantenere atmosfere inerti, ossidanti o riducenti.

Il design di un forno rotante fornisce un eccellente contatto gas-solido, rendendolo altamente efficiente per reazioni chimiche come la riduzione o l'ossidazione.

Comprendere i Compromessi

La scelta del forno corretto richiede di valutare i benefici della miscelazione rispetto alla necessità di stabilità del materiale.

Il Vantaggio della Miscelazione

Il vantaggio principale di un forno rotante è la sua capacità di produrre un prodotto finale estremamente omogeneo. Se il tuo obiettivo è garantire che ogni grammo di una polvere o di un lotto di piccole parti sia processato in modo identico, l'azione di rimescolamento è un beneficio significativo.

Il Vantaggio della Stabilità

Il vantaggio principale di un forno a spinta è la stabilità del processo e l'elevata produttività per parti non agitate. Per il trattamento termico di componenti pressati e sinterizzati o parti caricate in dispositivi specifici, un forno a spinta è l'unica opzione praticabile.

Tipo di Processo e Produttività

Entrambi i forni sono progettati per la lavorazione continua. La produttività di un forno a spinta è determinata dalla dimensione dei vassoi e dalla velocità del meccanismo di spinta. La produttività di un forno rotante è regolata dal suo diametro, lunghezza e angolo di inclinazione.

Fare la Scelta Giusta per il Tuo Processo

La decisione dipende dalla natura fisica del tuo materiale e dal tuo obiettivo di lavorazione finale.

- Se il tuo obiettivo principale è la massima uniformità termica per polveri o granuli: Un forno rotante è la scelta ideale grazie alla sua azione di miscelazione intrinseca.

- Se il tuo obiettivo principale è la lavorazione ad alta produttività di parti discrete e stabili: Un forno a spinta offre la stabilità necessaria e il controllo sequenziale delle zone.

- Se il tuo obiettivo principale è la reazione gas-solido efficiente in un'atmosfera controllata: Un forno a storta rotante offre un contatto gas superiore e un'integrità ambientale.

In definitiva, la scelta del forno giusto inizia con una chiara comprensione di ciò di cui il tuo materiale ha bisogno per raggiungere la trasformazione desiderata.

Tabella Riepilogativa:

| Caratteristica | Forno Rotante | Forno a Spinta (Pusher) |

|---|---|---|

| Movimento del Materiale | Rimescolamento e miscelazione tramite rotazione | Progressione lineare su vassoi |

| Uniformità del Calore | Elevata grazie alla miscelazione costante | Moderata, con zone di temperatura definite |

| Materiali Ideali | Polveri, granuli, piccole parti | Parti discrete, componenti delicati |

| Produttività | Dipende da diametro, lunghezza e inclinazione | Determinato dalla dimensione del vassoio e dalla velocità dello spintore |

| Controllo dell'Atmosfera | Eccellente per gas inerti, ossidanti o riducenti | Buono, ma minor efficienza nel contatto gas-solido |

Fai fatica a scegliere il forno giusto per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate ad alta temperatura, inclusi forni rotanti e a spinta, su misura per le tue esigenze uniche. Con eccezionali attività di ricerca e sviluppo e produzione interna, garantiamo prestazioni precise per polveri, granuli o parti discrete. Contattaci oggi stesso per discutere come la nostra profonda personalizzazione può migliorare l'efficienza e i risultati del tuo processo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività