Comprendere le caratteristiche fondamentali di un forno rotativo è essenziale per qualsiasi ingegnere o professionista responsabile della lavorazione dei materiali. Queste caratteristiche non sono scelte di progettazione arbitrarie; sono i meccanismi che regolano direttamente l'efficienza del processo, l'uniformità termica e la qualità finale del prodotto. Una solida comprensione del loro funzionamento è la base per ottimizzare o specificare un sistema per una determinata applicazione.

Il vero valore di un forno rotativo risiede nella sua natura dinamica. La sua unica combinazione di rotazione e inclinazione fornisce un controllo senza pari sulla distribuzione del calore e sulla miscelazione dei materiali, rendendolo una pietra angolare per l'elaborazione continua ad alto rendimento in cui la consistenza del prodotto non è negoziabile.

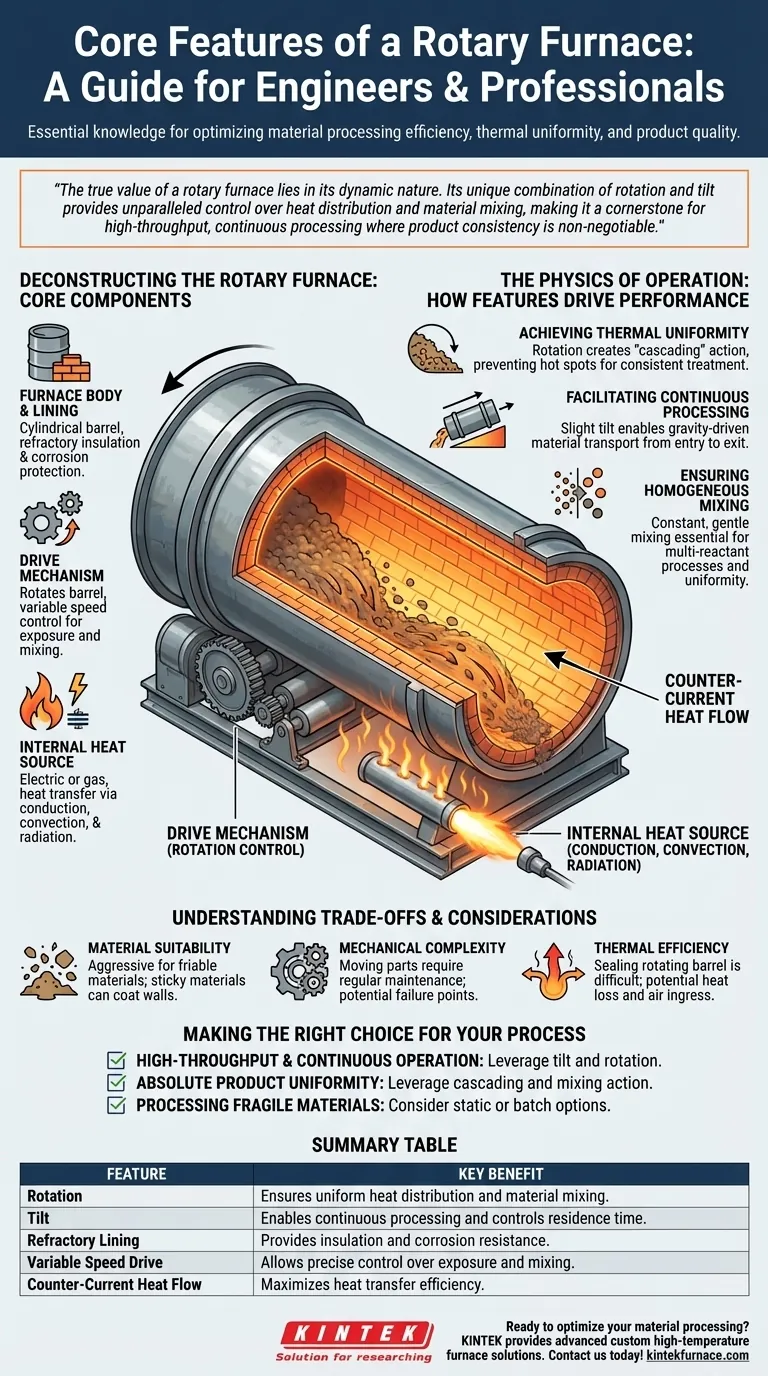

Analisi del Forno Rotativo: Componenti Fondamentali

Per comprenderne la funzione, è necessario prima conoscerne l'anatomia. Un forno rotativo è un sistema di parti integrate, ognuna delle quali svolge uno scopo critico.

Il Corpo del Forno e il Rivestimento

La struttura principale è un cilindro, o tamburo, spesso costruito in lamiera d'acciaio saldata. Questo corpo può variare da piccoli tubi in scala di laboratorio a massicci tamburi industriali lunghi oltre 200 metri.

All'interno di questo corpo si trova un rivestimento refrattario. Questo strato, realizzato con mattoni speciali o cemento colabile, svolge due funzioni: isolare il guscio d'acciaio dalle temperature interne estreme e proteggerlo dalla corrosione chimica da parte dei materiali di processo.

Il Meccanismo di Azionamento

Il forno è montato su rulli o su un ingranaggio di azionamento che ruota l'intero tamburo attorno al suo asse longitudinale. Questa rotazione è la caratteristica distintiva del forno.

È fondamentale notare che questa rotazione è spesso gestita da un azionamento a velocità variabile. La regolazione della velocità di rotazione conferisce agli ingegneri un controllo diretto su per quanto tempo il materiale è esposto al calore e sul grado di miscelazione che sperimenta.

La Fonte di Calore Interna

Il calore è generato da elementi elettrici o bruciatori a gas. Questa energia viene trasferita al materiale attraverso una combinazione di conduzione (contatto diretto con le pareti calde), convezione (gas caldi che attraversano la camera) e irraggiamento (dal rivestimento caldo e dalla fonte di calore).

Tipicamente, i gas caldi fluiscono in direzione controcorrente — opposta al flusso del materiale — per massimizzare l'efficienza del trasferimento di calore.

La Fisica del Funzionamento: Come le Caratteristiche Guidano le Prestazioni

I componenti lavorano in concerto per creare un ambiente di elaborazione unico. L'interazione tra la rotazione del forno e il suo orientamento fisico ne determina i vantaggi principali.

Ottenere l'Uniformità Termica

Mentre il forno ruota, il letto di materiale viene continuamente sollevato e mescolato. Questa azione, nota come a cascata (cascading), espone continuamente nuove superfici alla fonte di calore.

Ciò impedisce la formazione di punti caldi e garantisce che ogni particella riceva un trattamento termico quasi identico. Il risultato è un'eccezionale uniformità termica e un prodotto finale altamente coerente.

Facilitare l'Elaborazione Continua

I forni rotativi sono montati con una leggera inclinazione o angolo. Mentre il tamburo ruota, la gravità tira delicatamente il materiale dal punto di ingresso più alto verso il punto di uscita più basso.

Questo semplice meccanismo trasforma un processo a lotti in un'operazione continua. Il materiale viene immesso da un'estremità e scaricato dall'altra, consentendo una produzione ad alto rendimento con un intervento manuale minimo. Il grado di inclinazione, insieme alla velocità di rotazione, controlla il tempo di permanenza del materiale nel forno.

Garantire una Miscelazione Omogenea

Il movimento di rimescolamento insito nella rotazione del forno fornisce una miscelazione costante e delicata. Ciò è fondamentale per i processi che coinvolgono più reagenti solidi o quando l'uniformità è fondamentale, come nella calcinazione o nella tostatura dei minerali.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, un forno rotativo non è una soluzione universale. La sua meccanica unica introduce limitazioni specifiche.

Idoneità dei Materiali

L'azione di rimescolamento può essere troppo aggressiva per materiali friabili o delicati, che potrebbero disintegrarsi in particelle fini indesiderate. Allo stesso modo, i materiali appiccicosi o inclini a fondere possono ricoprire le pareti del forno, riducendo l'efficienza e creando problemi di manutenzione.

Complessità Meccanica

Le guarnizioni rotanti, l'ingranaggio di azionamento e i rulli di supporto sono parti in movimento che richiedono una manutenzione regolare. Rispetto a un forno statico o a lotti, un forno rotativo presenta più potenziali punti di guasto meccanico.

Efficienza Termica

Sigillare un cilindro rotante è intrinsecamente più difficile che sigillare una camera statica. Ciò può portare a perdite di calore e a una potenziale infiltrazione d'aria, il che potrebbe richiedere un attento controllo dell'atmosfera e influire sull'efficienza energetica complessiva.

Fare la Scelta Giusta per il Tuo Processo

In definitiva, la selezione della tecnologia di forno appropriata dipende interamente dagli obiettivi primari del tuo processo.

- Se il tuo obiettivo principale è l'alto rendimento e l'operazione continua: Il trasporto automatizzato del materiale abilitato dall'inclinazione e dalla rotazione del forno è il tuo vantaggio chiave.

- Se il tuo obiettivo principale è l'uniformità assoluta del prodotto: L'azione a cascata e di miscelazione guidata dalla rotazione è la caratteristica che devi sfruttare per ottenere l'omogeneità termica e chimica.

- Se il tuo obiettivo principale è la lavorazione di materiali fragili o liquidi: Un focolare statico o un forno a lotti che evita il rimescolamento meccanico è probabilmente una scelta più adatta.

Abbinare le caratteristiche fondamentali del forno ai requisiti specifici del materiale e del processo è la chiave per un funzionamento efficiente e di successo.

Tabella Riassuntiva:

| Caratteristica | Vantaggio Chiave |

|---|---|

| Rotazione | Garantisce una distribuzione uniforme del calore e una miscelazione dei materiali |

| Inclinazione | Abilita l'elaborazione continua e controlla il tempo di permanenza |

| Rivestimento Refrattario | Fornisce isolamento e resistenza alla corrosione |

| Azionamento a Velocità Variabile | Permette un controllo preciso sull'esposizione e sulla miscelazione |

| Flusso di Calore in Controcorrente | Massimizza l'efficienza del trasferimento di calore |

Pronto a ottimizzare la lavorazione dei tuoi materiali con una soluzione di forno rotativo personalizzata? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, inclusi forni rotativi, forni a muffola, forni a tubo, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo i forni a tubo rotante migliorano l'efficienza nella lavorazione dei materiali? Aumenta la produttività e la qualità

- Cosa rende i forni a tubo rotante facili da usare? Ottenere uniformità ed efficienza di processo superiori

- In quali ambienti i forni a tubo rotante sono considerati indispensabili? Essenziali per un trattamento termico uniforme

- Qual è il ruolo dei forni a tubo rotante nel settore energetico? Aumentare l'efficienza nella lavorazione di biomasse e materiali per batterie

- Come viene utilizzata la fornace a tubo rotante inclinabile nel processo di attivazione del carbonio? Ottenere carbone attivo uniforme e ad alta porosità