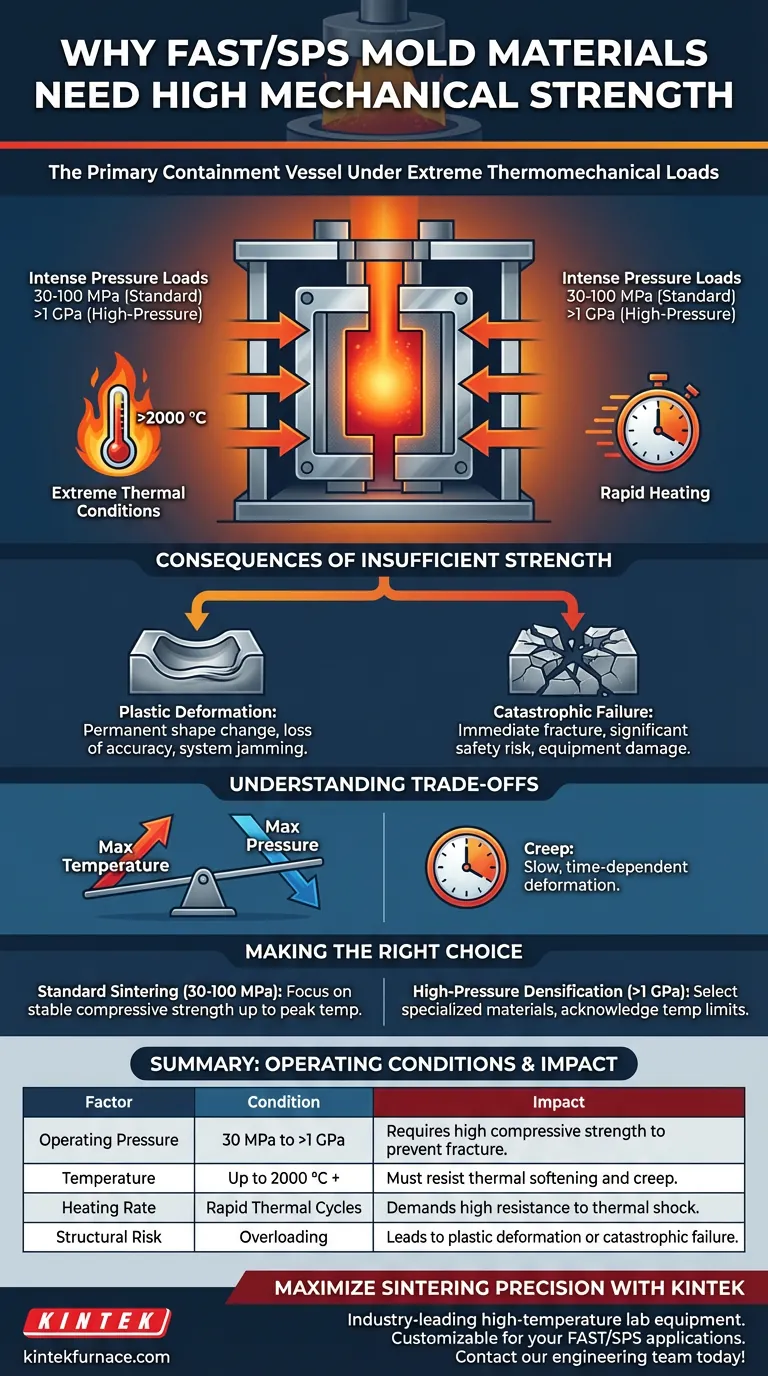

I materiali degli stampi nei sistemi Field Assisted Sintering Technology (FAST) e Spark Plasma Sintering (SPS) agiscono come recipiente di contenimento primario sotto stress severo. Devono possedere un'elevata resistenza meccanica per sopportare pressioni fisiche che possono superare diversi GPa, mantenendo al contempo l'integrità strutturale a temperature superiori a 2000 °C.

La necessità di un'elevata resistenza meccanica è dettata dagli estremi carichi termomeccanici intrinseci al processo di sinterizzazione. Senza un'eccezionale resistenza a compressione ad alta temperatura, lo stampo è suscettibile a deformazione plastica o a cedimento catastrofico durante i cicli di riscaldamento rapido.

L'ambiente operativo di FAST/SPS

Per capire perché la resistenza è un requisito non negoziabile, è necessario esaminare le forze specifiche applicate durante il ciclo di sinterizzazione.

Intensi carichi di pressione

Le unità FAST e SPS standard applicano una significativa forza meccanica per densificare le polveri. Le tipiche pressioni operative variano da 30 a 100 MPa.

Nei modelli specializzati ad alta pressione, questi carichi sono ancora più severi, raggiungendo fino a diversi GPa. Il materiale dello stampo deve assorbire questo stress senza cedere.

Condizioni termiche estreme

La pressione raramente viene applicata isolatamente; è accoppiata a un calore intenso. Questi sistemi operano frequentemente a temperature superiori a 2000 °C.

A questi estremi termici, la struttura atomica di molti materiali inizia a rilassarsi. Lo stampo deve mantenere la sua rigidità nonostante questo effetto di rammollimento termico.

L'impatto del riscaldamento rapido

Le tecnologie FAST e SPS sono definite dalla loro velocità. Il processo comporta condizioni di riscaldamento rapido, che introducono stress dinamici oltre alla pressione statica.

Il materiale dello stampo deve essere sufficientemente robusto da gestire lo shock termico dell'aumento di temperatura senza creparsi o deformarsi sotto il carico applicato.

Conseguenze di una resistenza insufficiente

L'utilizzo di un materiale dello stampo che manca della necessaria resistenza a compressione porta a due modalità di guasto primarie.

Deformazione plastica

Se la resistenza allo snervamento del materiale viene superata dalla combinazione di calore e pressione, lo stampo cambierà permanentemente forma. Questo è noto come deformazione plastica.

Uno stampo deformato distrugge l'accuratezza dimensionale del campione sinterizzato e può danneggiare permanentemente il sistema di sinterizzazione bloccando gli utensili.

Cedimento catastrofico

Nei casi più gravi, una resistenza insufficiente porta a una frattura immediata. Sotto carichi di alta pressione, ciò si traduce in un cedimento catastrofico del gruppo stampo.

Ciò rappresenta un significativo rischio per la sicurezza dell'operatore e rischia di distruggere gli elementi riscaldanti e la camera a vuoto del dispositivo.

Comprendere i compromessi

Sebbene massimizzare la resistenza sia fondamentale, è importante riconoscere i limiti fisici anche dei migliori materiali per stampi.

L'inverso temperatura-pressione

Esiste un compromesso intrinseco tra la temperatura massima e la pressione massima che uno stampo può sopportare. All'aumentare della temperatura, la resistenza a compressione generalmente diminuisce.

Spesso non è possibile far funzionare un sistema alla sua pressione nominale massima e alla sua temperatura nominale massima contemporaneamente.

Il rischio di creep

Anche se uno stampo non cede immediatamente, l'esposizione prolungata a carichi elevati ad alte temperature può causare "creep".

Questa è una deformazione lenta e dipendente dal tempo. Sebbene meno drammatica di un cedimento catastrofico, rende gradualmente lo stampo inutilizzabile per applicazioni di precisione.

Fare la scelta giusta per il tuo obiettivo

La selezione del materiale corretto per lo stampo richiede di bilanciare i tuoi specifici parametri di processo rispetto ai limiti del materiale.

- Se il tuo obiettivo principale è la sinterizzazione standard (30-100 MPa): Assicurati che il tuo materiale offra una resistenza a compressione stabile fino alla tua temperatura di picco per evitare deformazioni graduali.

- Se il tuo obiettivo principale è la densificazione ad alta pressione (>1 GPa): Devi selezionare materiali specializzati classificati per carichi estremi, riconoscendo che ciò potrebbe limitare la tua temperatura massima raggiungibile.

In definitiva, l'integrità del tuo stampo determina la sicurezza e il successo dell'intero processo di sinterizzazione.

Tabella riassuntiva:

| Fattore | Condizione operativa | Impatto sul materiale dello stampo |

|---|---|---|

| Pressione operativa | Da 30 MPa a >1 GPa | Richiede un'elevata resistenza a compressione per prevenire la frattura. |

| Temperatura | Fino a 2000 °C + | Il materiale deve resistere all'ammorbidimento termico e al creep. |

| Velocità di riscaldamento | Cicli termici rapidi | Richiede un'elevata resistenza allo shock termico e allo stress dinamico. |

| Rischio strutturale | Sovraccarico | Porta a deformazione plastica o cedimento catastrofico dell'assemblaggio. |

Massimizza la tua precisione di sinterizzazione con KINTEK

Non lasciare che il cedimento dello stampo comprometta la tua ricerca o produzione. KINTEK fornisce apparecchiature di laboratorio ad alta temperatura leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per soddisfare le esigenze termomeccaniche estreme delle tue uniche applicazioni FAST/SPS.

Pronto a elevare il tuo processo di densificazione dei materiali? Contatta oggi stesso il nostro team di ingegneri per discutere i tuoi requisiti di alta pressione e alta temperatura!

Guida Visiva

Riferimenti

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono le funzioni principali degli stampi in grafite? Ruoli essenziali nella sinterizzazione mediante pressatura a caldo sottovuoto di ceramiche SiC/ZTA

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Come si confronta la pressatura a caldo (Hot Pressing) con la pressatura isostatica a caldo (HIP)? Scegliere il processo giusto per i vostri materiali

- In che modo la pressa sottovuoto contribuisce al miglioramento delle proprietà dei materiali? Ottenere materiali più densi e puri per prestazioni superiori

- Qual è la funzione principale di un forno a pressa a caldo sottovuoto? Guida esperta al successo dei compositi TiAl/Ti6Al4V

- Quali sono i vantaggi tecnici di un sistema di sinterizzazione a plasma di scintilla (SPS)? Ottenere prestazioni superiori della ceramica TiB2

- Come fa il sistema di pressurizzazione in un forno a pressa a caldo sotto vuoto a superare i problemi di interfaccia dei compositi a matrice di alluminio? Raggiungere la densità di picco