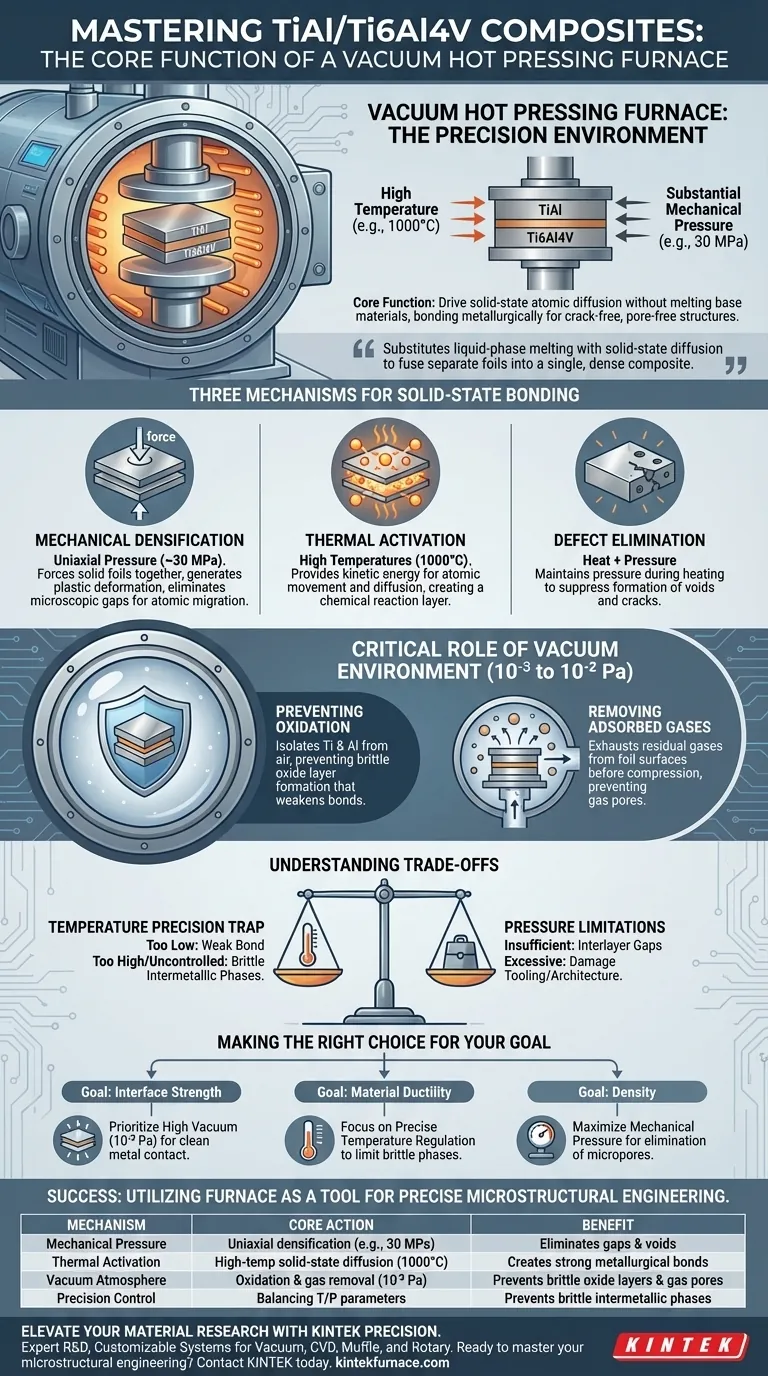

La funzione principale di un forno a pressa a caldo sottovuoto è quella di favorire la diffusione atomica allo stato solido tra gli strati metallici senza fondere i materiali di base. Applicando contemporaneamente alta temperatura (ad esempio, 1000°C) e una sostanziale pressione meccanica (ad esempio, 30 MPa), l'apparecchiatura forza gli strati di lega di Titanio e Alluminio a legarsi metallurgicamente. Questo processo è essenziale per creare strutture stratificate ad alte prestazioni che rimangono prive di crepe e pori.

Il forno agisce come un ambiente di precisione che sostituisce la fusione in fase liquida con la diffusione allo stato solido. Supera le barriere naturali di ossidazione e rugosità superficiale per fondere fogli separati in un unico materiale composito denso.

Facilitare il legame allo stato solido

La sfida principale nella creazione di compositi TiAl/Ti6Al4V è unire strati distinti senza comprometterne l'integrità strutturale. Il forno a pressa a caldo sottovuoto affronta questo problema attraverso tre meccanismi specifici.

Densificazione meccanica

L'applicazione di pressione uniassiale (spesso intorno ai 30 MPa) è fondamentale per il contatto fisico.

Forza i fogli di metallo solido l'uno contro l'altro, generando deformazione plastica all'interfaccia.

Questa pressione elimina gli spazi microscopici tra gli strati, garantendo il contatto stretto necessario affinché gli atomi migrino tra i materiali.

Attivazione termica

Le alte temperature, come 1000°C, forniscono l'energia cinetica necessaria per il movimento atomico.

Il calore attiva gli atomi all'interno degli strati di Titanio e Alluminio, consentendo loro di diffondersi attraverso i confini dell'interfaccia.

Questa diffusione crea uno strato di reazione che lega i materiali chimicamente, non solo meccanicamente.

Eliminazione dei difetti

La combinazione di calore e pressione impedisce la formazione di difetti comuni.

Mantenendo la pressione durante il ciclo di riscaldamento, il forno sopprime la formazione di vuoti e crepe che si verificano tipicamente durante il restringimento o l'espansione del materiale.

Il ruolo critico dell'ambiente sottovuoto

Oltre al calore e alla pressione, l'aspetto "sottovuoto" del forno è il fattore abilitante per la lavorazione di metalli reattivi come Titanio e Alluminio.

Prevenzione dell'ossidazione

Titanio e Alluminio sono altamente reattivi e si ossidano istantaneamente in presenza di aria ad alte temperature.

L'ambiente ad alto vuoto (ad esempio, $10^{-3}$ - $10^{-2}$ Pa) isola i metalli dall'ossigeno.

Ciò impedisce la formazione di strati di ossido fragili (scaglie) sulla superficie, che altrimenti agirebbero da barriera alla diffusione e indebolirebbero il legame finale.

Rimozione dei gas adsorbidi

I fogli metallici hanno spesso gas residui adsorbiti sulle loro superfici.

L'ambiente sottovuoto scarica questi gas prima che gli strati vengano completamente compressi.

Ciò impedisce efficacemente la formazione di pori gassosi all'interno del composito, garantendo che il materiale finale raggiunga un'elevata densità e solidità strutturale.

Comprendere i compromessi

Sebbene la pressatura a caldo sottovuoto sia efficace, richiede un delicato equilibrio di parametri operativi. Non si tratta semplicemente di "più alto è meglio".

La trappola della precisione della temperatura

Il controllo preciso della temperatura è la variabile più critica nel processo.

Se la temperatura è troppo bassa, la diffusione sarà insufficiente, con conseguente legame meccanico debole.

Tuttavia, se la temperatura è troppo alta o incontrollata, può portare alla formazione di fasi intermetalliche fragili (come un eccessivo $Al_3Ti$). Queste fasi distruggono la plasticità del composito e portano alla fessurazione.

Limitazioni di pressione

La pressione deve essere sufficientemente alta da deformare le asperità superficiali (rugosità) ma sufficientemente controllata da evitare di distorcere la forma macroscopica del componente.

Una pressione insufficiente lascia spazi interstrato, mentre una pressione eccessiva può danneggiare gli utensili o l'architettura stessa del composito.

Fare la scelta giusta per il tuo obiettivo

Quando si configura un ciclo di pressatura a caldo sottovuoto per compositi TiAl/Ti6Al4V, i tuoi obiettivi specifici dovrebbero dettare le impostazioni dei parametri.

- Se la tua attenzione principale è sulla resistenza dell'interfaccia: Dai priorità all'instaurazione di un alto vuoto ($10^{-3}$ Pa) per garantire la completa rimozione delle barriere di film di ossido, consentendo un contatto metallo-metallo diretto e vergine.

- Se la tua attenzione principale è sulla duttilità del materiale: Concentrati sulla regolazione precisa della temperatura per facilitare il legame, limitando rigorosamente la crescita di fasi composte intermetalliche fragili.

- Se la tua attenzione principale è sulla densità: Massimizza l'applicazione di pressione meccanica durante il tempo di mantenimento per garantire l'eliminazione totale di micropori e vuoti.

Il successo in questo processo richiede l'utilizzo del forno non solo come riscaldatore, ma come strumento per un'ingegneria microstrutturale precisa.

Tabella riassuntiva:

| Meccanismo | Azione principale | Beneficio per il composito |

|---|---|---|

| Pressione meccanica | Densificazione uniassiale (ad es. 30 MPa) | Elimina spazi e vuoti microscopici |

| Attivazione termica | Diffusione allo stato solido ad alta temperatura (1000°C) | Crea forti legami chimici metallurgici |

| Atmosfera sottovuoto | Rimozione di ossidazione e gas (10⁻³ Pa) | Previene strati di ossido fragili e pori gassosi |

| Controllo di precisione | Bilanciamento dei parametri T/P | Previene la formazione di fasi intermetalliche fragili |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Ottenere il legame perfetto nei compositi stratificati TiAl/Ti6Al4V richiede più del semplice calore, richiede un controllo ambientale totale. KINTEK fornisce sistemi sottovuoto, CVD, muffola e rotativi leader del settore, progettati per i rigori della metallurgia ad alte prestazioni.

Supportati da R&S esperti e produzione di precisione, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di pressione e vuoto. Sia che tu miri alla massima resistenza dell'interfaccia o a una superiore duttilità del materiale, i nostri ingegneri sono pronti ad aiutarti a ottimizzare i tuoi risultati.

Pronto a padroneggiare la tua ingegneria microstrutturale? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo gioca il rivestimento di nitruro di boro esagonale (h-BN) negli stampi SPS? Proteggi i tuoi utensili e la purezza

- Sinterizzazione a pressatura a caldo sotto vuoto vs. colata assistita da ultrasuoni per compositi CNT/Al: scegliere il metodo giusto

- Qual è la funzione principale di un forno a pressatura a caldo sotto vuoto? Guida esperta alla preparazione di compositi AlMgTi

- Qual è la funzione principale di un forno a pressa a caldo sottovuoto? Raggiungere una densificazione quasi perfetta per il nano-rame

- Quale ruolo svolge uno stampo in grafite ad alta resistenza nella sinterizzazione per pressatura a caldo? Ottimizzare la densità di Al2O3/TiC/SiC(w)

- Quali sono i vantaggi della SPS rispetto alla pressatura a caldo per Ti-6Al-4V/HA? Massimizzare la bioattività con la sinterizzazione rapida

- Come mantenere una macchina sottovuoto? Garantire affidabilità a lungo termine e prestazioni ottimali

- Quali sono le applicazioni comuni della pressatura a caldo sotto vuoto? Essenziale per i Materiali ad Alte Prestazioni