In sostanza, una pressa sottovuoto migliora le proprietà dei materiali creando un ambiente altamente controllato in cui calore e pressione possono agire più efficacemente. Questo processo elimina simultaneamente i difetti interni come i pori e previene la contaminazione dall'atmosfera, dando come risultato un prodotto finale più denso, più puro e strutturalmente uniforme con caratteristiche meccaniche, termiche ed elettroniche potenziate.

L'intuizione critica è che il vuoto non è semplicemente uno spazio vuoto; è una componente attiva del processo. Purifica il materiale rimuovendo i gas e prevenendo l'ossidazione, consentendo alla pressione e al calore applicati di raggiungere un livello di densificazione e integrità strutturale impossibile in un'atmosfera standard.

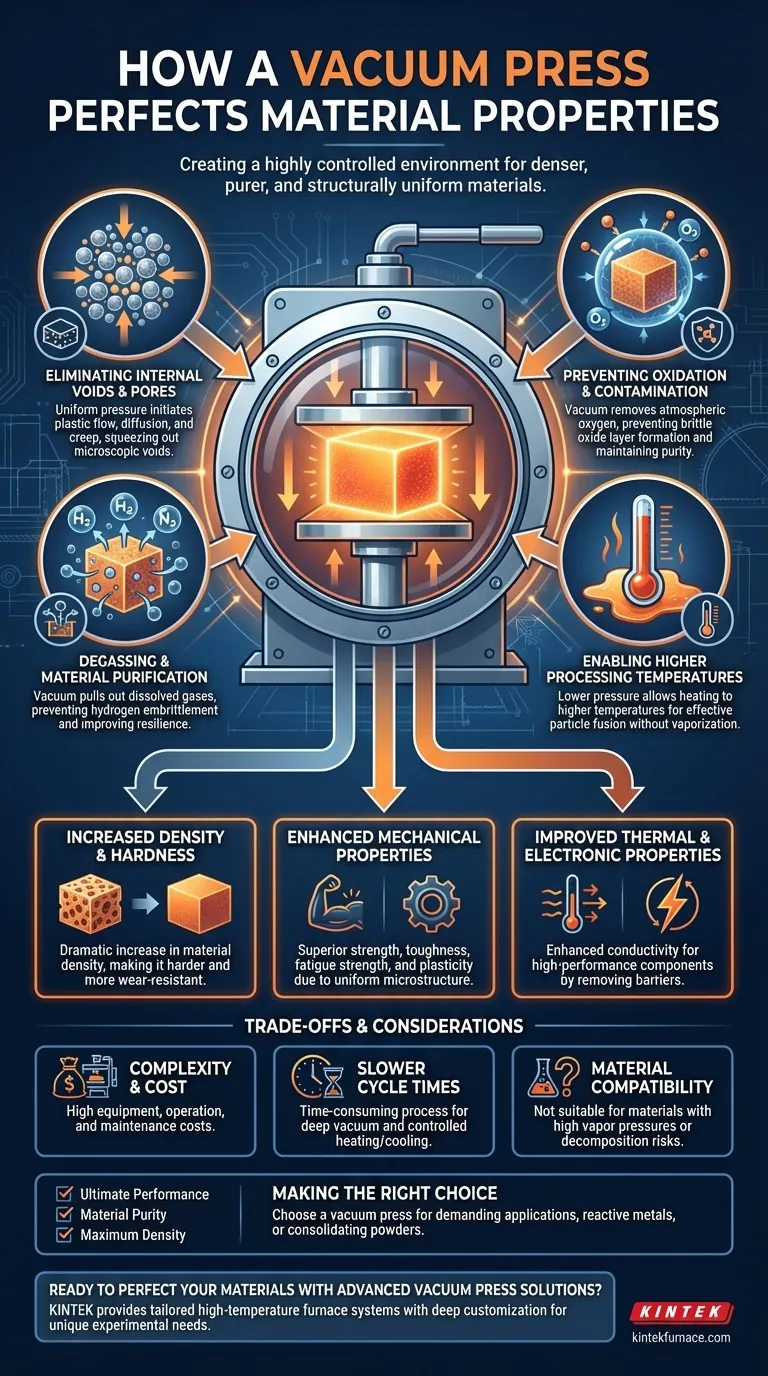

I meccanismi fondamentali: come vuoto e pressione trasformano i materiali

Per comprendere i benefici, dobbiamo prima esaminare i ruoli distinti che svolgono l'ambiente a vuoto e la pressione fisica. Essi lavorano in concerto per riprogettare fondamentalmente il materiale dall'interno verso l'esterno.

Eliminazione di vuoti interni e pori

Ad alte temperature, i materiali diventano più malleabili. L'immensa pressione uniforme applicata dalla pressa avvia il flusso plastico, la diffusione e lo scorrimento (creep).

Questi meccanismi costringono il materiale a muoversi negli spazi vuoti, spremendo fisicamente i pori microscopici che sono punti di debolezza intrinseci in molti materiali grezzi o parzialmente lavorati.

Prevenzione dell'ossidazione e della contaminazione

Molti materiali avanzati, in particolare metalli e alcune ceramiche, reagiscono prontamente con l'ossigeno ad alte temperature. Questo forma strati di ossido fragili che compromettono l'integrità.

Un ambiente sottovuoto rimuove l'ossigeno atmosferico, prevenendo queste reazioni dannose. Ciò garantisce che la chimica superficiale e interna del materiale rimanga pura, il che è fondamentale per proprietà come resistenza e conducibilità.

Degasaggio e purificazione del materiale

Oltre a prevenire nuove contaminazioni, il vuoto pulisce attivamente il materiale. Estrae i gas disciolti, in particolare quelli dannosi come l'idrogeno, dalla struttura del materiale.

La rimozione dell'idrogeno previene un fenomeno noto come fragilizzazione da idrogeno, che può ridurre gravemente la tenacità e la plasticità di un metallo. Questa fase di degasaggio si traduce in un materiale più resistente e affidabile.

Abilitazione di temperature di processo più elevate

In condizioni di pressione atmosferica normale, alcuni materiali vaporizzerebbero o "bollirebbero" prima di raggiungere la temperatura ideale per la sinterizzazione o la densificazione.

Abbassando drasticamente la pressione, il vuoto consente di riscaldare questi materiali a temperature molto più elevate. Ciò permette loro di ammorbidirsi o fondere leggermente, consentendo alla pressione applicata di fondere insieme le particelle in modo molto più efficace.

Il risultato: miglioramenti misurabili nelle proprietà dei materiali

La combinazione di questi meccanismi porta a miglioramenti tangibili e significativi in uno spettro di caratteristiche del materiale.

Aumento della densità e della durezza

Il risultato più diretto dell'eliminazione dei pori è un drammatico aumento della densità del materiale. Un materiale più denso è intrinsecamente più duro e più resistente all'usura e all'abrasione, poiché ci sono meno punti deboli da cui possono iniziare la frattura o la deformazione.

Proprietà meccaniche migliorate

Una microstruttura uniforme, priva di vuoti e inclusioni di ossido, possiede una resistenza meccanica superiore. Ciò si traduce in una migliore tenacità, resistenza a fatica e plasticità. Il componente finale può sopportare maggiore stress e deformazione prima di cedere.

Proprietà termiche ed elettroniche migliorate

I vuoti e le impurità agiscono come barriere al flusso di calore e di elettricità. Creando un materiale più denso, più puro e più uniforme, una pressa sottovuoto migliora la conducibilità termica ed elettrica, rendendola ideale per componenti elettronici ad alte prestazioni o applicazioni di gestione del calore.

Comprendere i compromessi e le considerazioni

Sebbene potente, il processo di pressatura a caldo sottovuoto non è una soluzione universale. Comporta compromessi specifici che devono essere valutati rispetto ai suoi benefici.

Complessità e costo del processo

I sistemi di pressatura a caldo sottovuoto sono significativamente più complessi e costosi da acquisire, operare e mantenere rispetto ai forni atmosferici convenzionali. La necessità di pompe per il vuoto robuste, guarnizioni e sistemi di controllo aumenta i costi generali.

Tempi di ciclo più lenti

Ottenere un vuoto profondo, riscaldare la camera, applicare pressione e raffreddare in condizioni controllate è un processo lungo. Per la produzione ad alto volume di parti meno critiche, il tempo di ciclo può rappresentare uno svantaggio significativo.

Compatibilità dei materiali

Sebbene versatile, il processo non è adatto a tutti i materiali. I materiali con elevate pressioni di vapore o componenti che possono decomporsi sottovuoto potrebbero non essere candidati appropriati per questo tipo di lavorazione.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare una pressa sottovuoto dipende dal livello di prestazione richiesto del componente finale.

- Se la tua attenzione principale è sulle prestazioni e l'affidabilità assolute: Utilizza una pressa sottovuoto per eliminare i difetti microscopici che sono i punti di partenza per il fallimento del materiale in applicazioni esigenti come l'aerospaziale o gli impianti medici.

- Se la tua attenzione principale è la purezza del materiale: Utilizza una pressa sottovuoto per la lavorazione di metalli reattivi (come il titanio) o per materiali elettronici dove anche una minima ossidazione degraderebbe le prestazioni.

- Se la tua attenzione principale è il raggiungimento della massima densità: Utilizza una pressa sottovuoto per consolidare polveri metalliche, compositi o ceramiche in una forma solida e non porosa che altrimenti sarebbe impossibile da ottenere.

In definitiva, scegliere di utilizzare una pressa sottovuoto è una decisione ingegneristica deliberata per creare materiali che non sono solo formati, ma fondamentalmente perfezionati.

Tabella riassuntiva:

| Meccanismo | Vantaggio chiave |

|---|---|

| Elimina vuoti e pori | Aumenta densità e durezza |

| Previene ossidazione e contaminazione | Migliora purezza e resistenza meccanica |

| Degassa i materiali | Migliora tenacità e affidabilità |

| Consente temperature di lavorazione più elevate | Aumenta conducibilità termica ed elettrica |

Sei pronto a perfezionare i tuoi materiali con soluzioni avanzate di pressatura sottovuoto? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire ai diversi laboratori sistemi di forni ad alta temperatura su misura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare le proprietà dei tuoi materiali e ottenere prestazioni superiori nelle tue applicazioni!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori